Catalog de fibre de vâscoză chimice

fibre vascoase

fibre de vâscoză (din viscosus Latină - lipicioase, vâscoase), fibre artificiale, turnate din viscoză - o soluție concentrată de xantat celuloză de sodiu într-o soluție diluată de hidroxid de sodiu.

Obținerea de vâscoză. Materia primă pentru producția sa - pastă de lemn care conține 95-99% fracție moleculară ridicată formatoare de fibră cu un grad de polimerizare de 800-1100. Principalele etape de proces: prepararea celulozei alcaline, sinteza xantat, dizolvarea sa, prepararea viscozei pentru turnare.

Pasul Primul procedeu cuprinde:

1) tratarea celulozei 18-20% soluție apoasă de hidroxid de sodiu (mercerizare) timp de 5-15 minute la 45-60 ° C și un modul de lichid (raportul de hidroxid de sodiu la greutatea celulozei), în intervalul de 14-40; ca urmare a mercerizare, condițiile în care sunt xantat solubili;

2) îndepărtarea din pasta rezultată (celuloză), soluția în exces de hidroxid de sodiu pentru stoarcere de presă; pentru a da produsul care conține 30-32% celuloză și 16-17,5% de hidroxid de sodiu; 3) măcinarea celulozei alcaline; 4) degradarea oxidativă (predsozrevanie alcaline) celuloză O2, în aer într-un grad de polimerizare de 400-600. Setări de performanță 25-50 tone / zi. Xantat format din celuloza alcalină în reacție:

(X = 0.45-0.65). Cantitatea de sulfură de carbon CS2 este 28-50% în greutate din pulpa; la 30% disulfură de carbon este consumată în procesele secundare care pot fi exprimate în ecuația generală:

Prin reacția de sodiu tiouglekislogo Na2 CS3 cu hidroxid de sodiu și oxigen în aerul formează un amestec complex de compuși cu sulf (sodiu sulfurat, polisulfuri, sulfit, tiosulfat, și altele).

Din cauza toxicității și disulfură de carbon exploziv, procedeul se realizează în vase închise ermetic (ksantogenatorah) cu o capacitate de aproximativ 30 m 3, cu vid și azot. Timpul de reacție de 60-90 min, temperatura de pornire 22-26 ° C, final - 28-35 ° C.

xantat celuloza tehnic - masa portocalie cocoloașe. Pentru ksantogenator dizolvare în s-a adăugat soluție alcalină diluată, pasta rezultată a fost trecută prin dispozitivul de dispersie și este descărcat în aparatul cu un mixer vertical (așa-numitul solvent). dizolvare Durata (de obicei 2-2,5 ore la 12-20 ° C) și vîscoză calității depind de gradul de strivire particulelor xantat (dimensiunea lor nu trebuie să depășească 3 mm).

Dizolvarea rezultată din vâscoză xantat - portocaliu lichid limpede, cu o vâscozitate de 4-30 Pa · s. Compoziția sa (% în greutate): celuloză - hidroxid de sodiu 10.6 - 5.7, compuși cu sulf - 3,5-4, Apa - 80-85. Viscoză cuprinde, în plus, 0,01-0,02% impurități dispersate care intră în soluția din materiile prime, precum și de aer dispersat și dizolvat (respectiv 10-15 și 0,8-1,0% în volum). Aerul este eliminat până când conținutul său rezidual de 0,15-0,3%, impuritățile sunt îndepărtate prin filtrare.

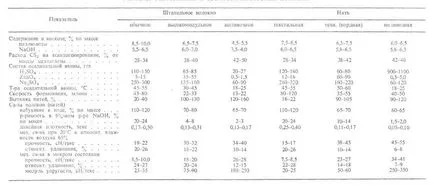

Condițiile de turnare și proprietățile fibrelor de viscoză

Fibra de capse se formează pe continuu unități de ieșire 25-60 tone / zi. Mănunchiuri de filamente în curs de dezvoltare din baia de coagulare, de filare să ia pe roți, în cazul în care acestea sunt colectate într-un ham comun, având o formă de bandă. Câlții trecut printr-o baie la temperatura de plastifiere 95 ° C apos conținând acid sulfuric 12% și până la 1,5% sulfat de zinc, pentru a lua role de aspirație. Astfel xantat complet descompune (așa-numita dovosstanovlenie celuloză) disulfură de carbon a fost distilat pentru a produce extractor orientational si fibra termofixare. Pașii finali: tăierea fasciculelor în segmente (shtapelki) 36-80 mm lungime, prelucrarea fibrelor aburirea, spălarea cu apă, efectul de îndepărtare a sulfului cu hidroxid de sodiu diluat, albire cu hipoclorit de sodiu sau peroxid de hidrogen, avivazhnaya prelucrarea, slăbirea, uscare, ambalare.

fire textile produse în mașini de lot. Firul turnat și întinse între godets iau pe o centrifugă rotativă la o rată de 8000 s-1. Coșul (cerc) format centrifugă „tort“ cântărind 0,8-1,2 kg. „Torte“ au fost colectate în saci, se spală, tăiați, uscat și rebobinate pe o greutate bobină de 2,3 kg, care orientează consumatorul.

fire tehnice care nu necesită un complet de finisaje ciclu sunt de obicei realizate pe un mașini verticale sau orizontale de acțiune continuă. Atunci când se utilizează mașini primului dovosstanovlenie tip, spălare, uscare și prelucrare avivazhnuyu se realizează pe o pereche de role rotative poziționate axe nonparallel, mișcare în spirală care provoacă fire. În cazul firelor mașini orizontale este tratată cu 3-5 jgheaburi secvențial instalat și role uscate.

Proprietățile fibrelor. Fibrele de viscoză sunt higroscopice și rezistente la majoritatea solvenților organici, solubili în dimetilsulfoxid (DMSO) în prezența formaldehidei în dimetilformamidă (DMF) - în prezența N2 O4. un cuaternar baze de amoniu și altele. Ele sunt distruse în acizi minerali concentrați, soluții alcaline, oxidanții, sub influența bacteriilor aerobe și anaerobe, ciuperci, termite, dar nu au fost expuse la molia. După încălzire (180-200 ° C) și expuse la UV fibre de viscoză razele sunt degradate la 180 ° C, este ușor de lumină. fibre de vâscoză vopsite de obicei în greutate (kubozolyami, pigmenți organici, etc;. vezi fibre Vopsirea.).

Dezavantajele fibrelor de viscoză, care limitează utilizarea fibrelor discontinue într-un amestec cu bumbac: o rezistență relativ scăzută, o pierdere semnificativă în stare umedă (până la 55%), contracție mare de țesut (până la 16%). Aceste dezavantaje sunt lipsite de viscoză discontinue din fibre de bumbac de tip - Polynosic și un modul ridicat.

fibra Polynosic, care se află pe caracteristicile de rezistență și oboseala chiar mai aproape de bumbac decât modulul de mare are o mai mare friabilitate. procesul de producție este mai complexă decât capsei obișnuită și un modul ridicat, t. Pentru. Asociate cu procesarea înaltă viscoză, precum și utilizarea unor cantități mari de sulfură de carbon.

Pentru țesăturile cu proprietăți îmbunătățite (de exemplu, drapability, colorabilității) fibre discontinue uneori încrețite sau porozitate. Prima porțiune este atins și contracția ulterioară a fibrelor având o secțiune transversală asimetrică, a doua - introducerea de viscoză 3-5% de carbonat de sodiu, care se descompune după neutralizare cu evoluția dioxidului de carbon servind ca pori dintâi. Higroscopicitatea fibrelor poate fi îmbunătățită prin carboxilare lor, etoxilare, grefare a acidului acrilic.

Aplicarea fibrelor. rayon medie discontinue adăugate fibrelor sintetice pentru a îmbunătăți proprietățile articolelor sanitare de bumbac (10%) - pentru reducerea ruperea filamentului în timpul filării. În formă pură este utilizată în producția de țesut staple bumbac medical (în acest ultim caz fibra este supusă decorație mai aprofundată și albire obligatorie). Amestecuri de bumbac cu 33-50% fibre cu modul ridicat produsele țesute și țesături tricotate, proprietăți de bumbac conservare, dar colorabilității lor superioare a unui amestec cu fibre de bumbac Polynosic fin - lenjerie și țesături cămașă, tricotaje.

Producerea de filamente de viscoză redusă în mod continuu. Fire textile folosite pentru producerea de lenjerie de corp din tricot, garnituri de țesături, înlocuiește fire de poliester tehnic (în principal pentru cablul de anvelope) - și alte sintetice poliamidă, vâscoză pentru proprietăți de rezistență la oboseală și superioare. Producția mondială de fibre de viscoză de aproximativ 3,2 milioane de tone pe an (date pentru 1985).

Procesul tehnologic de obținere a fibrelor de viscoză asociate cu utilizarea unor cantități mari de sulfură de carbon și sulfat de zinc (respectiv 120-400 și 20-120 kg per 1 tonă de fibre). Acest lucru duce la o contaminare a gazelor puternic și a poluării. În ciuda faptului că societățile moderne pus în aplicare o serie de măsuri pentru a capta gazele în continuă evoluție, recuperarea disulfură de carbon (până la 70% cheltuit pe ksantogenirovanie), captarea de sulfat de zinc din apa de spălare cu ajutorul rășinilor schimbătoare de ioni, problema de eliminare a producției de vâscoză păstrează încă relevanța.

Lit. Serkov A. T. fibre vascoase, M. 1981; Maslennikov KN [et al.], "Fibers" chimice 1981, № 1, p. 6-13. A. T. Serkov.