ventilator extractor în matrițe

hotă - se realizează în desenul proces de conversie matrițat într-o tubulartă plat superioară, deschisă, o buclă închisă. Pregătirea pieselor tubulare de diferite forme de semifabricate tubulare pre-perforate, numite re-extracție.

hotă nu este o subtiere deliberată a pereților și o subțiere a peretilor.

In primul caz extractorul are loc fără piese de schimbare grosime precondiționate ale pereților, în al doilea caz - datorită avans calculat modificările în secțiunea transversală și îngustează părțile de perete.

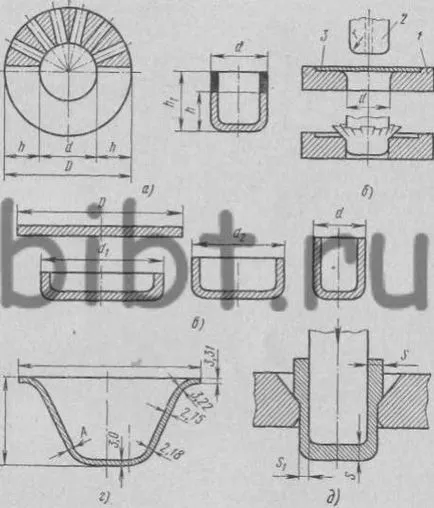

Fig. 39. Diagrame ale procesului de desenare. a, b, c, d - fără subțierea deliberată a pereților etc. - cu subțierea pereților; 1 - matrice 2 - poanson 3 -zagotovka; D - diametrul piesei, d - diametrul piesei de prelucrat, d1, Swing D2- pe tranziții, h - înălțimea piesei de lucru, h1 - înălțimea piesei după întindere, S-grosimea materialului, S1 este grosimea pieselor de perete, r-rază pumn margine

Extracția fără subțierea pereți. Fig. 39, și prezintă schematic procesul de elaborare un capac cilindric dintr-un semifabricat plat. Porțiunea inelară a semifabricatului D - d se transformă într-un cilindru cu un diametru d și o înălțime h1. Incrementul în înălțime are loc datorită deplasării metalului. metalic Strămutate este prezentat schematic prin triunghiuri umbrite. Deoarece volumul metalului nu este schimbat în desen, înălțimea h1 a capacului mai mare decât lățimea h a porțiunii inelare a semifabricatului.

Când trefilare profundă offset (exces), cantitatea de metal este cauza șifonarea (Fig. 39 b). Ia-o parte extractor gol la interior, fără a încreți poate doar atunci când se utilizează piese cu o diferență relativ mică între diametrul piesei de prelucrat și diametrul cilindrului. Prin urmare, într-o singură operațiune hota poate obține detalii de înălțime mică. Pentru a preveni sunt folosite matrițe șifonare, în care este presat semifabricatului înainte de tragere împotriva clemei speciale matrice oglindă - skladkoderzhatelem.

În funcție de raportul înălțime-diametru și un produs pull, și de asemenea, în funcție de grosimea relativă a piesei, capota se realizează în mai multe treceri, cu o scădere treptată în diametru și creșterea înălțimii cavității o piesă de tragere (fig. 39, d).

Gradul de deformare asambleze piesele de perete metal, crește pe măsură ce distanța de la partea inferioară la partea de margine. In partea de jos a metalului greu suferă o deformare plastică, iar la marginea celui mai mare de metal suferă schimbări structurale.

Grosimea semifabricatului plat din metal și pereții părții alungite este diferită: în partea de jos, ea rămâne aceeași ca și în preformă inițială, în locurile de trecere din partea de jos (secțiunea transversală A) a pereților se produce subtierea (Figura 39, d.), Și la deschis piese de capăt - o îngroșare de 15-20%. Cele mai multe subțiere este secțiunea periculoasă A, situată deasupra pereților de spațiu de interfață și de jos. În unele cazuri, subtierea aici ajunge la 30%, așa cum este de obicei 10-25%.

În procesul de elaborare materialului formability se deplaseaza prin marginea matricei. Prin urmare, amploarea curbura marginii matricei de tensiune dependentă în tragerea materialului, forța de întindere, gradul de subțierea materialului, ridare sau ruperea și raportul de desen admis.

raport de întindere M este raportul dintre diametru d și diametrul detalii D semifabricatului.

Cu cât raza, mai puțin stres în piesă metalică și pereții rărire mai puțin. Cu toate acestea, o rază prea mare de curbură a marginii matricei duce la formarea de pliuri. marginile rotunjite matrice de evacuare să ia în funcție de adâncimea și grosimea materialului desen din datele experimentale pentru un anumit metal.

Raza poansonului este primită, eventual egală cu raza de curbură a matricei, dar poate fi capturată și semnificativ mai puțin, respectiv, formează o tragere elementele necesare. Raza minimă de curbură admise este egală cu dublul grosimii poansonului retrage materialul, deoarece muchia prea mică rază a perforatorului cauzează o subțiere considerabilă a materialului.

Clearance-ul între poanson și matriță în matriță desen luând grosimea cea mai mare admisă a aditivului materialului de îngroșare scurs pe marginea piesei de prelucrat în desen. Pentru ultima tranziție în detaliile de desen cu clearance-ul specifica setul exterior datorită mărimii poansonului, în timp ce desen o dimensiune internă predeterminată - datorită matricei. Pentru toate tranzițiile, cu excepția ultimului, direcția diferenței nu contează.

Când desen cu prindere a piesei de presare forță este semnificativă: cantitate excesivă de presării mărește materialul subțiere, și, uneori, duce la separarea unei trage părțile inferioare, ca forță de presare mică duce la formarea de pliuri. Când cută între poanson și matriță ștanțare forță crește dramatic, ceea ce conduce la separarea de jos. forța de presurizare este controlată într-un timbru de testare și aplicării.

În procesul de elaborare a metalului suferă o întărire (muncă durificare). Întărire reduce drastic ductilitatea și tenacitatea piesei metalice. Piese de interoperaționale de recoacere ștampilată este utilizat pentru a elimina durificarea de.

Se extrage cu subțierea peretelui - este forțat calculat cu reducerea grosimii piesei de lucru la o scădere relativ mică a diametrului său, rezultând o prelungire semnificativă a elementului tubular.

procesul de desenare Schema cu subțierea pereților este prezentat în Fig. 39 d. Atunci când întinsă cu o cantitate operație de perete călcare determinată de gradul admisibil“de deformare, care este determinat prin ghidaje de calcul sau de masă. La fabricarea manșoanelor cu pereți subțiri sunt utilizate secvențial desen piesei prin două sau trei matrici cu subțierea treptată a pereților.

Indiferent de numărul de operațiuni de desen și gradul de subțiere a grosimii peretelui pieselor de fund este egală cu grosimea piesei de prelucrat (S).

Interstițiul g între poanson de evacuare și matriță este determinată pentru fiecare operațiune în parte. Pentru primul său desen este stabilit ținând cont de grosimea admisă de fluctuație a piesei de prelucrat, dar în toate cazurile, este mai mică decât valoarea S (bare groase) și se potrivește cu gradul de deformare a primit. Grosimea S1 a pereților părții alungite, de obicei, este ceva mai mare decât valoarea z.