Reguli generale pentru instalarea sculei în portsculă - industrie,

1.7 Reguli generale pentru instalarea sculei în portsculă

Pentru tăietor în timpul funcționării nu vibreze, prin care este posibil să se ciobire a muchiei de tăiere, porțiunea tăietor de agățat în lungime, sau, după cum a spus de plecare ar trebui să fie cât mai mic posibil. Fig. 6, așa cum se arată în partea dreaptă, și Fig. 6, b - poziția greșită a sculei.

Cu același scop, tamponul de sub dispozitivul de tăiere, utilizat la montarea sculei în raport cu vârful liniei mediane a mașinii, trebuie amplasate așa cum se arată în Fig. 6 in. Poziția greșită a tampoane prezentate în Fig. 6, cu atât mai bine să ia o grosime de rambleiere și nu unele subtiri, deoarece acestea nu sunt întotdeauna strâns presate unul față de altul (chiar și strângeți șuruburile portsculei), care poate provoca, de asemenea, vibrație a sculei.

Dispozitivul de tăiere trebuie să fie instalat la unghiuri drepte față de piesa de prelucrat (fig. 6e). Dacă instalați instrumentul conform Fig. 6, adică în timpul funcționării sub sarcină chip de presiune, el poate întoarce la dreapta și du-te mai adânc în piesa de prelucrat.

1.8 Unele caracteristici de freze din carbură, cu unghi de degajare negativ

tăietori lucra cu unghi de degajare negativ permite creșterea datelor de tăiere, dar cauzează suprasolicitării pe mașini-unelte și piesa de prelucrat. Prin urmare, pentru a asigura funcționarea normală, să respecte următoarele reguli de bază.

Fig. 6 - Instalați instrumentul în portsculă: dreapta (a, c, d) și incorecte (b, d, e)

1. Mașina pe care lucrați, trebuie să fie în perfectă ordine. Rulmenții trebuie să fie strânse în mod corespunzător; curea de transmisie și este disponibilă pe aparat, ambreiajul trebuie să fie aliniate în mod corespunzător; Masina de sprijin ar trebui să se deplaseze lin, fara labagii.

2. Partea prelucrată în cartuș, precum și în centrele de întreținere trebuie să fie fixat.

3. Centrul de spate atunci când se lucrează la piese de mare viteză trebuie să fie carbid sau rotative.

4. La instalarea cuter relativ la centrul mașinii în timpul vârfului de măcinare dur trebuie stabilit mai mare decât centrul de 0,01 diametrelor piesei.

5. Pentru a evita vibrațiile taietor plecarea sa cea mai mare, nu trebuie să depășească înălțimea titularului.

6. Lucrările ar trebui ajustate numai tăietor.

7. Dispozitivul de tăiere trebuie să fie furnizate detalii numai când este rotită. unealta de introducere în piesa de prelucrat trebuie să fie realizată manual și, treptat, astfel încât suprafața de sprijin din spate nu atinge piesa de prelucrat. Numai după cufunda peste, puteți activa suportul de alimentare automat.

8. Retractare trebuie cutter-ului pentru a opri mașina, după dezactivarea alimentare automată.

9. Când porniți crusta ar trebui să funcționeze cu cea mai mare adâncimea admisibilă de tăiere și pentru a evita alunecare de scara de oxid tăietor.

10. Lățimea tăieturii nu trebuie să depășească 2/3 din lungimea tăișului sculei.

1.9 Tăierea condițiilor în timpul șlefuirea grosieră de freze din carbură

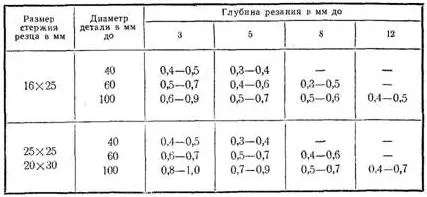

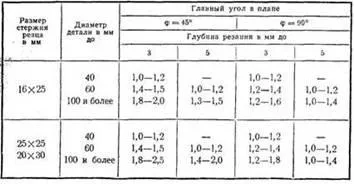

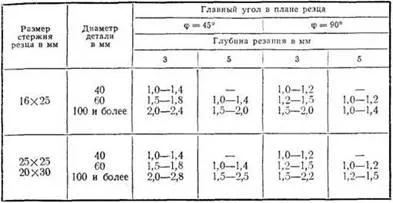

Adâncime de tăiere la șlefuire grosieră este de obicei ceva mai mică decât alocația totală pentru prelucrare. strat de metal, în timp ce restul de forme netăiate o alocație pentru prelucrare ulterioară. Hrană selectată conform secțiunii sculei și diametrul adâncimea de tăiere a piesei. ratele de alimentare pentru cele mai comune aplicații de pe mașinile de dimensiuni medii sunt prezentate în tabelul. 6, 8, 10 și 12.

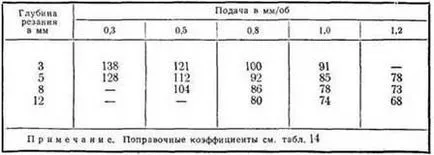

Tabelul 6 - Alimentare (mm / rev) la măcinarea grosieră a oțelului carbura muchii tăietoare

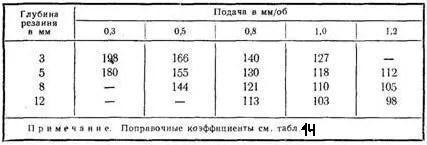

Tabelul 7 - Viteza de taiere (m / min) la măcinarea grosieră a carbon, crom, oteluri crom-nichel și freze din carbură de oțel turnate

Tabelul 8 - Alimentare (mm / rev) la oțelul șlefuirea grosieră cu freze carbid tăiș suplimentare (966 # 1 = 0)

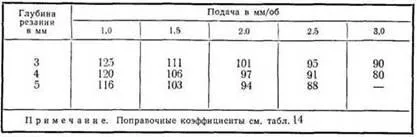

Determinarea vitezei de tăiere a prelucrării se realizează în două etape:

. 1) conform uneia dintre tabele (Tabelele 7, 9, 11 sau 13) pentru a determina condițiile de viteză de tăiere aproape de a specifica;

2) Valoarea numerică a acestei viteză este înmulțită cu coeficienții de corecție, ținând seama de condițiile specifice ale prelucrării viitoare.

Principalul acestor termeni sunt rezistenta incisivilor (coeficientul K1), proprietățile mecanice ale materialului prelucrat (coeficientul K2), starea suprafeței tratate (raportul Ks) Material incisivilor (factor K4) și unghiul de colț (raportul K5) - sunt date Valorile acestor coeficienți Tabel. 14.

Tabelul 9 - Viteza de taiere (mm / rev) la măcinarea grosieră a carbon, crom, oteluri crom-nichel și oțel turnat cu freze din carbură de margine de tăiere suplimentară (966 # 1 = 0)

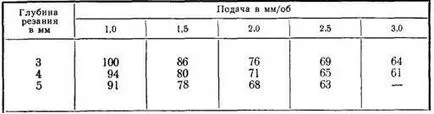

Tabelul 10 - Alimentare (mm / rev) la brute de măcinare tăietori carbură de fier gri

Tabelul 11 - Viteza de tăiere (m / min) la chornovom măcinare din fier gri freze din carbură

Tabelul 12 - Alimentare (mm / rev) la măcinarea tăietorul gri carbură de fier dur cu muchie de tăiere suplimentară (966 # 1 = 0)

Tabelul 13 - viteze de tăiere în timpul măcinării tăietor gri carbură de fier dur cu muchie de tăiere suplimentară (966 # 1 = 0)

Tabelul 14 - Corecția pentru valorile tabelare carbid tãieturii viteze

Informații despre activitatea „finisarea suprafetelor cilindrice exterioare și interioare“