oteluri aliate

oțel nealiat este numit, în care elementele de aliere sunt speciale, capabile să îmbunătățească proprietățile mecanice, tehnologice și operaționale, iar în unele cazuri dau oțelul anumite proprietăți fizice sau chimice.

Elementele de aliere pot fi dizolvate în ferită, austenită. cementita pentru a forma carburi speciale (carburi de elemente de aliere, în contrast cu carbură de fier) sau compuși intermetalici cu fier și unul de altul, de exemplu, FeCr, FeV, etc.

Când dizolvat în austenită sau ferită, întărește elementele de aliere, aceste faze, ceea ce le face mai rezistente la dezintegrare în timpul încălzirii și răcirii, schimbarea temperaturii transformărilor de fază și structura oțelurilor.

Structura oțelurilor aliate în stare normalizată

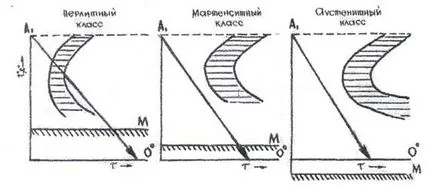

aliaje de oțel în funcție de structura obținută după încălzire la 900 ° C și răcire în aer (adică după normalizare), sunt împărțite în cinci clase;

Fig.1. Graficul descompunerii izotermă a oțelurilor austenitice trei clase (scheme).

În funcție de conținutul de elemente de aliere și carbon, la o viteză de răcire predeterminată (în aer) poate fi de structură diferită.

oțel de calitate feritic conține 17 până la 30% crom, sau cel puțin 2,5% siliciu. Acest oțel carbon scăzut în care procentul de carbon nu este mai mare de 0,2. Dizolvarea în ferită, crom crește foarte mult rezistența. Aceste oțeluri au practic nici o transformare de fază în timpul încălzirii până la topirea, adică păstrează structura feritică la toate temperaturile gamele.

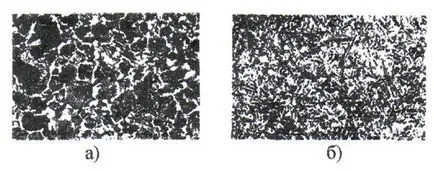

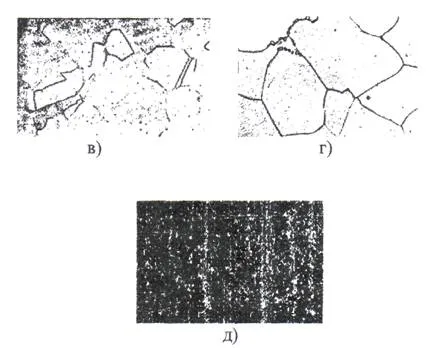

Microstructura oțelurile diferitelor clase în stare normalizată este prezentată în Fig.2.

Ric.2. Microstructura oțelurilor din diferite clase în stare normalizată, o creștere de 100:

Clasificarea Considerată a oțelurilor aliate este arbitrară și se referă la cazul răcirii cu aer, micile secțiunile transversale ale probelor. Prin variația stării de răcire poate fi unul și același oțel obține structuri și proprietăți diferite.

Proprietățile și aplicațiile oțelurilor aliate

Prin scop oteluri aliate sunt împărțite în oțel structural, instrument și cu proprietăți speciale.

Oțel, siliciu dopat, mangan și alte elemente și conținând 0,5. 0,65% C, sunt utilizate pentru fabricarea arcurilor. Ele sunt supuse călirea și temperarea mijloc pe o trestie, care oferă o bună elasticitate și rezistență.

elemente de aliere în oțelurile clasa perlită nu au nici un efect semnificativ asupra structurii. Practic, acestea contribuie la creșterea călire și, prin urmare, face posibilă obținerea de proprietăți mecanice ridicate în detaliile secțiunilor mari.

oțelurile austenitice sunt utilizate pentru fabricarea aparatelor de acid-chimice, precum și piese de mașini și echipamente criogenice care funcționează la temperaturi de până la -253 C. Oțeluri acestei clase pot fi utilizate ca materiale rezistente la căldură, rezistente la căldură.

Cea mai cunoscută clasă de oțeluri feritice sunt oțeluri crom care conțin peste 17 până la 30% crom și cel mult 0,2% carbon. Ei sunt rezistente atât electrochimice și coroziune a gazului, la temperaturi ridicate, adică, sunt (rezistență la oxidare) rezistente și rezistente la căldură acide. Dezavantajul acestor oțeluri este rezistență scăzută și se produc la un macrobloc supraincalzirea (de exemplu, sudură), care nu este îndepărtat prin tratament termic, granulat grosier oțeluri dă brittleness crescut. Aceste oțeluri sunt utilizate în mod avantajos în starea recopt.

Oțel sunt carbură de clasă scop instrumental. Ele se disting prin rezistență ridicată la uzură și rezistență la căldură (duritate roșu). Din acest motiv, ele sunt utilizate pentru fabricarea de instrumente de tăiere care funcționează la viteze mari de tăiere. Cele mai bune proprietăți de tăiere din oțel devin dificile după tratamentul termic. blancuri sorbitoobraznogo au o structură de perlită și carburile recopt. După prelucrarea pieselor și unealtă imprime forma dorită este supus călire și revenire de trei ori. este prezentat Schema de tratament termic.

Duritate de oțel după stingerea HRC 62. este de 63, iar după trei călire HRC 64. 65. duritate ridicată este reținută după încălzirea ulterioară în timpul funcționării la temperaturi de până la 600 „C, care oferă instrument de rezistență la căldură.

Din duraluminiu. Compoziția și aplicarea aliajelor pe bază de Al-Cu-Mg.