Oțelul inoxidabil cu două faze, portal metallotorgovyh

Până în prezent, oțelul cu două faze este un material nou și promițător. Informații cu privire la avantajele și dezavantajele noilor procese de producție și prelucrare a acestui material va ajuta pentru a rezolva problema utilizării practice a oțelului inoxidabil duplex în producție.

Proprietățile oțelurilor bifazice - un set de proprietăți ale ambelor faze. ferita moale (conține până la 80%) conferă proprietățile materialului plastic bune. Și în procesul de ștanțare tensiunilor de deformare sunt concentrate în faza de ferită, creșterea gradului de întărire la efort. Gradul ridicat de tulpina călire în combinație cu oțeluri de înaltă alungire asigură rezistență la tracțiune mai mare decât bifazic oțeluri inoxidabile convenționale.

Această combinație de proprietăți este principalul avantaj al oțelului în două faze. Mai mult decât atât, din oțel duplex are o rezistență ridicată la coroziune mai mare decât cea din clase de oțel AISI 304 / 08H18N10 și AISI 316 / 10H17N13M2. Cu toate acestea, trebuie remarcat faptul că rezistența la coroziune din oțel inoxidabil feritic este mai mare decât duplex.

Oțelurile duplex precum și alte AHSS (oțeluri avansate cu rezistență superioară - îmbunătățită din oțel de înaltă rezistență) reprezintă un alt avantaj important asupra oțelurilor convenționale - efectul de întărire la recoacere ridicată și întărire în timpul tratamentului termic.

Avantajele oțelului inoxidabil cu două faze

Una dintre cele mai importante caracteristici ale fiecărui material este prețul său. oțel cu fază duală nu este pe mult mai scumpe în comparație cu alte tipuri de oțel inoxidabil. Mai mult decât atât, puterea sa este de aproximativ de două ori mai mare decât cea a oțelului grad AISI 300. Acest lucru permite utilizarea mai puțin material pentru același tip de echipament.

Având o rezistență ridicată, din oțel cu fază duală este relativ ușor de mașină și de sudură. tehnologie de rulare, dublu de material de oțel laminat fază tehnologie similară cu duritate de 50.000 PSI (350 MPa). Pentru eliberarea produselor de formulare standard de oțel duplex echipament convențional adecvat, singura cerință la care - să aibă o duritate nu mai mică de 34 HRC.

Avantaje în utilizarea oțelurilor bifazice

Tabelul 1 prezintă date care permit compararea rezistenței la medii corozive ca un duplex si alte oteluri materiale.

Tabelul 1.Stoykost materiale diferite în medii corozive

aliaj 25-6

(Molibden);

aliaj de 625

Notă suplimentară că rata de coroziune a oțelului duplex - 23 ppm pe an, AL6XN - 17 ppm pe an (de exemplu fierbere soluției de NaOH la o temperatură de 143 ° C timp de 48 de ore).

Asupra proprietăților de rezistență ale claselor de oțel cu două faze sunt practic C276 și AL6XN. Argumentul principal în favoarea oțelurilor inoxidabile duplex poate fi faptul că elementele, asigurând proprietățile lor sunt mai ușor accesibile. De exemplu, C276 oțel conține tungsten, grad de oțel 625 cuprinde niobiu, tantal, cobalt și titan. Elemente de bază, oferind o oțelurile cu două faze și rezistență la coroziune - crom, nichel, molibden, azot.

deficiențe

Sudarea oțelului bifaza proces deosebit de complex nu poate fi numit. Cu toate acestea, atunci când temperatura de sudare trebuie să fie strict controlate. Mai mult decât atât, lăsând această caracteristică nu este bifată, puteți pierde toate beneficiile rezultate din utilizarea acestui material.

Aplicarea de îndoire sau tehnologii de oțel cu fază duală 7,5- 10 cm grosime sau mai mult fier, poate fi ineficientă, deoarece multe oțeluri duplex prezintă un efect de memorare a formei.

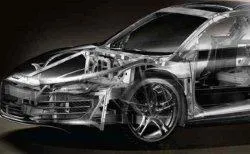

Utilizarea oțelurilor bifazice în industria de automobile

Una dintre cele mai presante probleme astăzi în industria auto - pentru a crea un model care corespunde cerințelor sporite de protecție, fără a crește greutatea. tehnici și materiale tradiționale folosind greutatea vehiculului este în creștere, cu 30%. Proprietățile materialelor cu două și multifazice pot fi utilizate pentru a reduce greutatea mașinilor și a problemelor de securitate de rezolvare.

Cu toate acestea, există unele probleme care împiedică adoptarea în masă a materialelor moderne în industrie. Metode de materiale de înaltă rezistență de prelucrare sunt diferite de metodele tradiționale de prelucrare a materialelor. Și, în ciuda faptului că multe companii occidentale au început deja să pună în aplicare în producția de oțel cu fază dublă și alte materiale AHSS, ar trebui să ia o mulțime de timp, astfel încât noua tehnologie au fost recunoscute pe piața auto. În plus, producția de serie de materiale moderne, de înaltă rezistență se evita dificultățile legate de necesitatea de a moderniza producția și dezvoltarea de noi tehnologii.

În același timp, compania Honda, de exemplu, a adoptat un oțel cu două faze în modelele lor Civic si Accord. oțel duplex și utilizează Daimler Chrysler, modele Grand Cherokee si Pacifica. Compania americană Ford intenționează să utilizeze materiale de înaltă rezistență în ultima generație de camioane pickup.

Prin utilizarea materialelor avansate de înaltă rezistență au posibilitatea de a crea vehicule care îndeplinesc toate standardele de siguranță. Un factor important este faptul că vehiculele mai scumpe, care de construcție a fost utilizat oțel bifazic AHSS sau alte materiale, este mic. Dar creșterea prețurilor metalelor este compensată prin reducerea cantității de acest metal. Este de remarcat faptul că creșterea producției de materiale de înaltă rezistență pot de asemenea afecta în mod semnificativ produsele de reducere a prețurilor.

Introducerea de oțeluri cu două și multifazice ajută, de asemenea pentru a rezolva o serie de probleme de proiectare. asociată cu aspectul optim al vehiculului. În ultimii ani, popularitatea modelelor achiziționate cu consolele scurte și a crescut spațiu interior, consumatorii tind să aibă un unghi mai larg de vedere din cabina de pilotaj. Pentru a pune în aplicare aceste cerințe ar trebui să fie redusă secțiune sub formă de bară de parbriz și acoperiș. În această situație, materialele moderne de înaltă rezistență poate fi un substitut eficient pentru aluminiu, a căror utilizare detaliile necesare pentru a face grosime mai mare pentru a păstra rezistența structurii. În acest moment, materialele AHSS, utilizate în principal numai în detaliile posibile zone de urgență. Cu toate acestea, perspectivele de utilizare a acestora în industria de automobile sunt destul de largi.

In acest moment, inlocuirea componentelor din aluminiu ale corpului la un material de înaltă rezistență este foarte real. Din cauza prețurilor ridicate de aluminiu, dublu și oțel cu mai multe faze sunt substitut economice foarte eficiente.