Materiale și tratament termic - studopediya

Rotile ghimpate sunt realizate din oțel. Pentru a asigura rezistența de contact și rezistența la încovoiere a dinților care sunt supuse tratamentului termic. În funcție de duritatea suprafețelor de oțel de lucru ale dinților se disting: roți dințate cu duritate, Brinell, ≤ 350 HB normalizate, îmbunătățite, sau solidificate, și o roată dințată, cu o duritate> 350 HB, călit, cementat, nitrurat și tsianirovannye. dinți din oțel, cu o duritate ≤ 350 N bine șlefuită și să nu sufere fracturi fragilitate sub sarcini dinamice. Pentru cele mai bune dantură duritate break-dinte este recomandat să ia mai mult decât duritatea dinții de angrenare 10 - 15 unități:

roți dințate din oțel, cu o duritate ≤ 350 HB au aplicabilitate largă în transmisiile mici și moderate, precum și în transmisiile cu roți mari, care este un tratament termic dificil.

Prin întărire - o metodă simplă pentru a produce o duritate mare a dinților.

Dinte devine greu pe tot parcursul. călire în vrac expuse carbon și oțel aliat (oțel 45, 40X, și așa 40KhN. D.). Duritatea pe suprafața dintelui 45-55 HRC (Rockwell în unități). Dezavantajele călire în vrac se referă creșterea deformării a dinților și pentru a reduce vâscozitatea miezului, ceea ce determină reducerea rezistenței dinților să se îndoaie sub acțiunea sarcinilor de șoc. De aceea, prin călite în multe cazuri înlocuite de călire de suprafață, carburare, nitrurare și cianurare.

călire superficială a curenților de înaltă frecvență (HDTV) sau arzător cu flacără acetilenă furnizează 48-54 HRC și se aplică pentru dinții mari t ≥ 5 mm. Folosit pentru durificare la suprafața oțelului 40X 40KhN, 45 și altele.

Nitrurare (strat de suprafață de azot saturație) asigură o duritate ridicată. Grosimea mică a stratului de suprafață solidă (de circa 0,1. 0,6 mm) face ca dinții sensibili la supraîncărcare și neadecvate pentru utilizare în condiții de uzură abrazivă ridicată. Pentru azotiruemyh jante din oțel molibden, utilizat 38HMYUA sau înlocuitorii acestuia și 38HVFYUA 38HYUA.

Cianurarea - procesul de tratament termic chimic (oțel carbon saturație de suprafață și azot simultan). Acest lucru crește proprietățile mecanice și rezistență la uzură. Cianurare este utilizat pentru oteluri mediu carbon.

În funcție de metoda de producere a preforme turnate distins, forjate, roată presat și roțile, realizate din stoc rotund. piese turnate din oțel are o rezistență redusă și este utilizat pentru roți de mari dimensiuni, care lucrează împreună cu o roată dințată falsificate.

Fonta utilizat pentru fabricarea, roți mari lente și roți dințate deschise. Principalul dezavantaj al fierului - redus rezistență la încovoiere. Cu toate acestea, fierul este foarte rezistent la oboseală și de uzură prin frecare fisurarea în lubrifiere slabă.

unelte din plastic sunt fabricate în principal din PCB și poliamide. Principalele avantaje ale uneltelor din plastic, comparativ cu metale includ: capacitatea de a absorbi șocurile care apar în timpul sarcinilor variabile; capacitatea de a amortiza vibrațiile mecanice și de a reduce transmiterea zgomotului; uzură redusă a dinților.

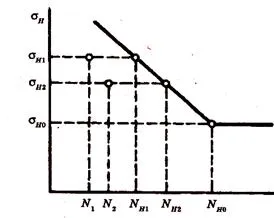

stresul de contact admisibila în calcularea oboselii. Calculul oboselii sub tensiunilor de contact ciclice se bazează pe curbe de oboseala. In Figura 11.17 Curba de oboseală este construită în coordonate semilogaritmice: # 963; n - ciclul maxim de stres de contact; N - numărul de cicluri; # 963; H0 - limită de contact rezistenta la ciclul de încărcare otnulevom; NN0 - numărul de cicluri de bază (abscisa punctului de rupere prin oboseală a curbei); NH - ciclu de viață (numărul de cicluri până la eșecul în anumite tensiuni de contact). stresul de contact admisibila determinat prin formula

în care SH - factor de siguranță; KHL - raportul de durabilitate.

Figura 11.17 - Curba de oboseală sub tensiunilor de contact ciclice

Pentru cilindrice și conice de viteze cu o mică diferență în duritatea dinților roților dințate și pe baza estimate au primit două tensiuni admisibile minime, anumite materiale pentru unelte HP1 HP2 și roți.

Factor de siguranță - recomandat SH> 1,1 în timpul normalizare sau îmbunătățirea dinților călire în vrac (structură omogenă în volume); SH> 1,2, cu durificare suprafață, carburare, nitrurare (structură eterogenă în volum).

factor de durabilitate KHL reprezintă modul efect de durabilitate și de transfer de sarcină. Calculul KHL realizată prin curba de oboseală (figura 11.17). La stația NH Exponentul pentru stresul de contact m = 6, atunci putem scrie Factorul KHL ia în considerare posibilitatea de a crește tensiunile de contact admise pentru o transmisie scurt de lucru (la NHI. Calcularea numărului de cicluri de încărcare se face ținând seama de modul de transmitere a sarcinii. Distinge moduri de încărcare constantă și variabilă. Pentru modurile de sarcină constantă includ o abatere de până la 20%. Pentru o sarcină calculată accepta corespunzătoare puterii nominal al motorului. La operație de încărcare constantă, numărul estimat de cicluri de încărcare în formula (11.53) unde n - viteza de rotație a roților pe materialul care determină tensiunea admisibilă, min -1; s - numărul de dinți de link-uri pe rotație roată (cu același număr de roți, discretizare cu numărare); T - numărul de ore de viață de design de transport. Atunci când condițiile de încărcare variabilă (vezi. Cyclogram în figura 11.18) factor de calcul durabilitate KHL funcționează pe NHE număr echivalent de cicluri. Astfel NHE inlocuieste NHI în formula (11.53):