Lichefierea gazului metan natural lichefiat

Gazele naturale care conțin o cantitate mare de metan (98%), care a fost la presiuni medii și temperaturile scăzute pot fi convertite în lichid - așa-numitul metan lichefiat. Metanul este de asemenea cantități semnificative (până la 97%) este conținută în gazul asociat. După separarea din urmă de hidrocarburi grele, poate fi de asemenea convertit în metan lichefiat.

Principalul avantaj al GNL este că fiecare metru cub la presiunea atmosferică și la o temperatură de -161,45 ° C ocupă de 600 de ori mai puțin spațiu decât sub formă gazoasă. Mai mult, rezervele de gaze lichefiate pot fi create în orice moment, indiferent de condițiile geologice. Transportul de gaze naturale lichefiate permite comerțul internațional cu gaz larg pe mare în autocisterne furnizează ea. Mai jos sunt unele dintre proprietățile de metan lichid pur.

Proprietățile GNL

După separarea hidrocarburilor superioare APG (propan + superior) poate fi direcționat pentru a reduce instalația de obținere metan lichefiat. Procedeele de obținere lichefiat metan din gazele naturale și curățat de gaz asociate sunt identice.

Teoretic funcționare minimă valoare este o funcție numai a stării inițiale a gazului și starea finală a lichidului și nu depinde de tipul de proces.

Formula pentru a determina minimul teoretic de lucru este următoarea:

Wr - minim (sau reversibil) operație;

T0 - temperatura mediului la care poate fi dat de căldură;

ΔS - scăderea entropiei la trecerea gazului de inițiala la starea finală;

AH - reducerea entalpia de tranziție a gazului de la starea inițială până la capăt.

Calculat prin această formulă teoretic lucrare minimă necesară pentru conversia metanului pur, sub o presiune de 34 kg / cm2 și la o temperatură de 38 ° C, în lichid, la presiunea atmosferică și la o temperatură de -161.5 ° C este de 117 kW-h / 100 m 3 de gaz lichefiat.

Costurile reale de funcționare va fi în 285 ÷ 632 kW-h / 100 m 3 de gaz lichefiat și depind în principal de ciclul utilizat pentru lichefierea. Se crede că suma de 285 de kilowați-oră / 100 m 3 de gaz lichefiat este aproape de valoarea minimă a costurilor.

Un număr de brevete în SUA lichefiere, depozitarea și transportul gazului în stare lichidă au fost cunoscute încă din 1914. O primă încercare de a utiliza lichefierii industrială procese se referă la 1941.

Metode de lichefiere a gazelor naturale

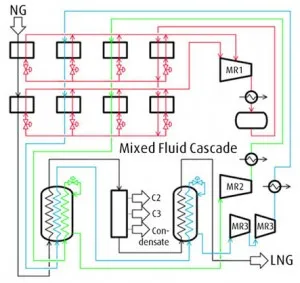

- Ciclul cascadă Classic în concordanță cu utilizarea propanului ca agent frigorific, etilenă și metan prin coborârea secvențial punctul lor de fierbere.

- Ciclul frigorigen dublu - un amestec de etan și metan.

- cicluri de expansiune lichefiere.

- O nouă metodă de „combinat“ ciclu cascadă avtoholodilny (ARC), în care etapa de condensare se realizează hidrocarburile folosindu-le ca agent de răcire într-o etapă ulterioară de răcire cu circulația azotului necondensabile.

Avantajul acestei noi metode, un test de instalație pilot în Nantes (Franța), cu o capacitate de 28300 m3 / zi, este că nu există nici o etapă de obținere și stocare frigorifici și acestea sunt extrase direct în timpul gazelor naturale szhizheniyae. Procesul presupune costuri de capital mai reduse în comparație cu un ciclu în cascadă convențional, deoarece doar o singură mașină este necesar pentru agent frigorific și numărul minim de schimbătoare de căldură circulant.

scheme de extindere sunt de interes considerabil, deoarece acestea pot fi utilizate centrifuge, mașinile mai eficiente din punct de combustibil, dar ciclul de expansiune presupune costuri de energie cu 20-30% mai mare decât în cascadă. Răcirea se realizează prin expansiunea isentropic într-un metan turboexpandoare. Fluxul de gaz, purificată de apă, dioxid de carbon și alți contaminanți, lichefiază sub presiune prin schimb de căldură cu curentul de gaz expandat rece. Pentru o parte a lichidului trebuie să fie supuse comprimării și extinderea aproximativ 10 părți de gaz.

O modificare interesantă a schemelor de expansiune poate fi obținută prin introducerea gazului către consumator o presiune mult mai mică decât linia de alimentare. Apoi, datorită expansiunii gazului furnizat de conductă se poate obține o cantitate suplimentară de GNL într-o cantitate de aproximativ 10% din gazul de alimentare. Acest lucru economisește costurile de capital pentru compresoare și de exploatare asupra costurilor de întreținere.

Sursa: „Producerea și utilizarea gazului lichefiat în străinătate (externă Literatura de specialitate)“ (București, VNIIOENG, 1974)