Inspecția suduri în spații înguste

Inspecția suduri în spații înguste

Dar, nu e așa de rău. Șeful între țeavă și perete nu va forța de tracțiune, pentru a vedea cum să fiarbă. Spune-mi, te rog, sudori cu experiență, în timp ce ieși din poziția în acest caz? Multumesc anticipat!

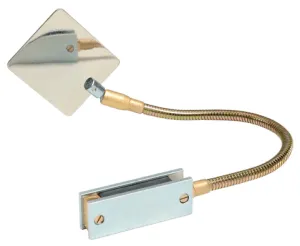

Există o astfel de complexitate în activitatea de sudori. Mai ales, atunci când instalarea conductelor submarine. Aici există și a devenit prima femeie de a folosi o oglindă circulară a îmbinărilor sudate în locuri greu accesibile. Dar, în primul rând, nu au întotdeauna posibilitatea de a pune mâna cu o oglindă între perete și piesa de prelucrat, și în al doilea rând, uneori ai nevoie pentru a găti cu o oglindă, iar mâinile lipsesc! Într-un titular la electrod, în alte masca de sudura. A fost apoi, și să vină în ajutorul unei oglinzi de control, care poate fi pre-fixat într-o poziție confortabilă, și prin ea pentru a monitoriza și controla procesul de sudare. Și mâinile sunt libere, iar suprafața disponibilă!

Metodele de inspecție de sudură

calității sudurii afectează activitatea pieselor și structurilor: proprietățile lor mecanice se degradeze, ceea ce ar putea duce la distrugerea în proces. Sistemele care se confruntă cu o presiune constantă sau variabilă se poate scurge din micropori și microfisurile, etc. Acesta este motivul pentru care operațiunea de control este dat mai mult timp, o atenție și cheltuieli decât foarte sudura.

inspecție vizuală

În ciuda faptului că este printre una dintre metodele cele mai ineficiente și imperfecte, cu toate acestea, este cea mai simplă și cea mai comună. Controlați lățimea cusăturii și picior, dacă vorbim despre conexiune unghiulară, principalele dimensiuni; runout radial măsurat, conduce (deformării). Doar uita-te lipsa de pori, carii, fisuri, lipsa de topire, tăiată pe dedesubt, iar în cazul de lipit, de asemenea, nepropaev (a se vedea „defecte comune în suduri“).

Rosturile trebuie să fie chiar, curate, fără defecte vizibile. Dacă găsiți ceva care nu îndeplinește criteriile sau cerințele dumneavoastră sau a unei documentații de proiectare tehnică, este întotdeauna posibil pentru a corecta zonele cu probleme pe bază de gelatină, care nu au făcut încă o prelucrare finală.

Verificați dacă există scurgeri

În cazul în care construcția unității permite controlul calității fără sudură pe scurgere, se poate face în mai multe moduri:

1. Kerosen are capacitatea de a pătrunde în cele mai mici pori si fisuri. De exemplu, dacă sunt sudate la partea inferioară a cilindrului - se toarnă în ea un pic de kerosen, prin acțiunea capilară, chiar existența defectelor oculare invizibile devin evidente - kerosenul scurge și se manifestă pe partea exterioară a paharului.

2. Dacă doriți să verificați în plus față de unitatea de etanșare este, de asemenea, pe puterea, kerosen sau un alt fluid de lucru este alimentat cu o presiune de mai multe ori mai mare decât presiunea de funcționare. Se monitorizează absența lichidului pe sudurile vizual sau cu ajutorul unui test de hârtie.

3. Etanseitatea poate fi, de asemenea, verificată prin aplicarea unei presiuni de asamblare de aer comprimat de mai multe atmosfere. Un astfel de ansamblu este scufundat în apă distilată și controlează lipsa de bule de aer pe suprafețele acestora.

Testarea cu ultrasunete a îmbinărilor sudate

Efectuate cu ajutorul detectoarelor de ultrasunete defect. Determinată prin această metodă defecte latente, cum ar fi fisuri, lipsa de topire, incluziuni zgură blocaj. Puteți controla rezultatele TIG, electrice, de contact, fascicul de electroni, difuzie si alte tipuri de suduri.

Metoda constă în faptul că este trimis prin partea de metal cu ajutorul unei sonde cu ultrasunete trece prin ea, dacă nu îndeplinesc obstacole. De îndată ce o „cavitate“, de exemplu, Fuziunile teren, sunetul este reflectat de ea și ajunge înapoi în dispozitiv, ceea ce indică o problemă.

Controlul magnetic (MC)

Această metodă se aplică și la respingerea SMC. Ea se bazează pe utilizarea de câmpuri magnetice, pentru a pune mai precis, câmpurile magnetice parazite care sunt incantati de peste locul defectului la o porțiune locală este părți magnetizate. În ceea ce privește compoziția indicare este aplicată material feromagnetic în razmelenny pulbere (material controlat trebuie să aibă, de asemenea natură feromagnetic). Cu MC dezvaluie defecte care stau la baza sau de suprafață cu care se confruntă, precum și suprafața de dedesubt. defecte subsurface poate avea loc la o adâncime semnificativă, indicând intensitatea depinde de mărimea defectului. Cu cât este, cu atât mai mare de dispersia magnetică.

Turnarea sub rezerva elementelor de control obținute prin sudură (sudură), s operație. Detect formarea fisurilor de natură diferită, fisuri fine (bule de aer trage în „linie“ în timpul laminării la metal), lipsa de topire sau alte defecte, dimensiune 0,001 mm.

MC are următoarele avantaje:

• Dispozitivele MC sunt extrem de sensibile;

• Tehnologia ușoară de verificare părți de diferite dimensiuni și forme geometrice;

• Unele elemente pot controla, fără a scoate un metal;

• detectarea defectelor de mare viteză.

Procesul tehnologic de MK:

• Lucrări pregătitoare. Elementele trebuie să fie curate, spălate în eter de petrol, acetonă. Ra2,5 rugozitate optimă (vezi GOST 21105-87);

• Magnetizarea;

• imersie într-o baie de suspensie de acoperire sau a afișa (în funcție de tipul de dispozitive: staționare, portabile);

• inspecția vizuală a rezultat „imagini“ și clasificare.

Dye Metoda penetrante

Al doilea nume - testarea penetrante. Metoda este foarte fiabil. Bazat pe proprietatea compoziției indicatorului lichid (penetrantului) pentru a penetra cele mai mici crăpături, pori, zgârieturi care se pot manifesta ca rezultat al prelucrării ulterioare. Astfel, este posibil să se facă defecte vizibile care vin la suprafață și nu pot fi detectate fie prin inspecție vizuală cu ochiul liber sau chiar cu utilizarea microscoape cu ocular de mare mărire, datorită faptului că ele infloresc aproape imposibil de distins de corpul sudat de fond a considerat .

De exemplu, folosind „kapillyarki“ pot fi identificate cu o latime fisura mai mic de 1 micron.

După efectuarea unor astfel de control toate defectele care merg la suprafață, sau cu divulgarea va fi colorat ( „iluminate“) în roșu, care este bine evidențiată pe un fundal gri metal. Verificarea poate fi supus unor tancuri diferite, conducte, structuri metalice realizate din oțel și aluminiu.

Cu toate acestea, metoda necesită prezența unui personal instruit și echipamente speciale, ceea ce face dificilă utilizarea în producția de artizanat.

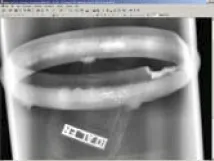

Testarea radiografice

Fotografia prezintă porii cordonului de sudură

Realizate în conformitate cu GOST 7512-82 (pdf) «Examinări nedistructive“ și pe baza capacității diferitelor materiale absorbi x unda cu diferite grade de intensitate. De exemplu, metalul absoarbe o lungime de undă mai mare decât includerea zgură. Prin urmare, fotografia va fi blocaje vizibile și discontinuități în partea de metal, acestea se vor reflecta mai multe zone luminoase. În practică, metoda a demonstrat eficacitate ridicată determinarea prezenței incluziuni tungsten blocaje, pori și porozitate, carii, fisuri și zgură, etc. Fuziunile etc.

In plus valuri rengen izotopi folosite de iridiu, seleniu, cobalt și cesiu.

Folosind metoda de linii de control, gaz în principal principal, petrol și scopuri tehnologice OST 102-51-85. Doar are sens pentru a verifica, astfel, structuri metalice și diverse echipamente de producție.

Metoda nu se aplică atunci când:

• Dacă direcția defecțiunii nu corespunde cu direcția de iluminare

• Dacă dimensiunea fisuri, discontinuități și incluziuni sunt prea mici pentru sensibilitatea cu raze X

Concluzie: studiu cu raze X în mod eficient, ca parte a cererii sale, la locul de defecte, cum ar fi un unghi ascuțit, mai dificil de a le identifica. Dar, dacă-l utilizați în legătură cu inspecția cu ultrasunete, fiabilitate crescută de monitorizare.