de fabricare a fontei

Pentru producerea fontei în furnale folosind minereu de fier, combustibil și fluxuri.

Pentru minereurile de fier includ:

minereu de mangan utilizat pentru topirea unui aliaj de fier care conține mangan - feromangan (10 ... 82%), precum și de fontă care conține până la 1% mangan. Marganets în minereuri conținute sub formă de oxizi și carbonați: etc ..

Minereul de crom utilizat pentru producerea de ferocrom, crom metalic si refractarelor - hromomagnezitov.

Combustibilul pentru cocs de furnal este utilizat, este posibilă înlocuirea parțială a gazului, păcură.

Flux Calcarul este calcar dolomitic, soderzhaschiyi deoarece zgura trebuie să includă oxizi de bază (), care sunt necesare pentru îndepărtarea sulfului dintr-un metal.

Prepararea minereurilor pentru topirea furnal se efectuează pentru a îmbunătăți performanța unui furnal, reducerea consumului de cocs și îmbunătățirea calității fontei.

Metoda de preparare depinde de calitatea minereului.

Concasarea și sortarea dimensiunii particulelor de minereu sunt utilizate pentru a obține valori optime ale pieselor realizate folosind concasoare si clasificatori.

Minereul se bazează pe diferența în proprietățile fizice ale mineralelor în compoziția sa:

a) spălarea - separarea componentelor solide din roca vrac goale;

b) greutate (jigging) - separarea minereului de sterilul prin trecerea unui curent de apă, prin partea inferioară a sitei vibratoare: deșeuri este forțat în stratul superior și minerale de apă și minereu sunt omise antrenate;

c) separarea magnetică - minereul de tocat este supus acțiunii magnetului, atragerea de minerale de fier și separarea lor de sterilul.

produse Okuskovyvanie concentrate pentru procesarea materialelor cocoloașe în dimensiunea dorită. Se aplică două moduri okuskovyvaniya: aglomerarea și sloshing.

Când taxa de aglomerare care constă din minereu de fier (40 ... 50%), calcar (15 ... 20%), randamentul aglomeratului fin (20 ... 30%), praful de cocs (4 ... 6%), umiditate (6 ... 9%), sinterizate la mașina de sinterizare la 1300 ... 1500 0 C. în timpul sinterizării contaminanților minereului îndepărtat (sulf, arsenic), carbonați se descompun și se transformă cocoloașe aglomeratului fluxate poros,

Când peletizare lot de concentrate zdrobite, fluxuri, combustibil și umezit, în timpul prelucrării în tambururile rotative ia forma de granule, pelete cu un diametru de până la 30 mm. Ele sunt uscate și se calcinează la o temperatură de 1200 ... 1350 0 C.

Folosind sinter si granule elimina calcar flyusa- furaje separat într-un furnal în timpul topirii.

Porc de fier.

Fonta este topit în cuptoarele cu cuvă, - furnale.

Esența procesului de producere a fontei în furnale este reducerea oxizilor de fier incluse în oxid de carbon de minereu tv¨rdym carbon și hidrogen, eliberat în timpul arderii combustibilului.

Topirea problemelor de fier sunt rezolvate:

Recuperarea de minereu de oxid de fier și carburarea îndepărtării sale sub formă de fier topit de o anumită compoziție chimică.

gangă reflow, formarea de zgură, dizolvare în îndepărtarea cocs și cenușă din cuptor.

Proiectarea și exploatarea unui furnal.

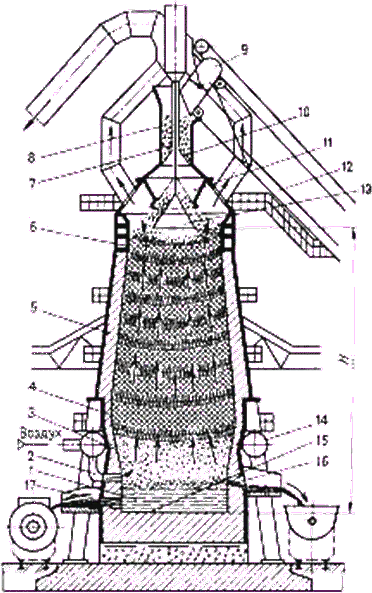

Furnalului (fig. 1.1) are un înveliș de oțel căptușit cu cărămizi refractare argilă refractară. Instrumente ale cuptorului include gât 6. shahtu5. raspar4. zaplechiki3, gorn1. leschad15.

Fig. 1.1. Aparatură BF

Partea superioară a capului de cuptor este aparatul de umplere 8, prin care a încărcat în cuptor încărcătura. Taxa este alimentat în lift vagonetki9, care se deplasează prin mostu12 la mașina de umplere și, întorcându-se peste să toarne taxa într-un distribuitor voronku7 lot Foster. La coborârea konusa10 lot mic se încadrează în chashu11. și la coborârea konusa13 mare - într-un furnal, care împiedică gazele de ieșire din furnal în atmosferă.

În timpul funcționării materialele de încărcare a cuptorului, proplavlyayas sunt omise, iar dispozitivul de încărcare este alimentat prin noile porțiuni ale încărcăturii la întregul OBM util a fost umplut.

Volumul util al cuptorului - volumul ocupat de taxa din vatră la marginea inferioară a unui aparat de mare con rambleu în timpul coborârii sale.

In partea de sus sunt tuyere vatra prin care dispozitivul 14 intră într-un aer cuptor încălzit necesar pentru arderea combustibilului. Fluxul de aer din încălzitor, în interiorul căruia există o cameră de ardere și o duză de cărămizi refractare, în care există canale verticale. Camera de ardere este alimentat la arzător purificat gazul de furnal, care arde, formele gaze fierbinți. Trecând prin duză, și este gazele încălzite sunt îndepărtate printr-un coș. Este trecut prin aer duzei, este încălzit la o temperatură de 1000 ... 1200 0 C și furnizat dispozitivului tuyere și de acolo prin furmy2 - în spațiul de lucru al cuptorului. După răcire incalzirea duzelor sunt aprinse.

Arderea combustibilului. In apropierea diuze, gazele naturale și cărbunele de cocs, care interacționează cu oxigenul din aer, ars:

Produsele de ardere interacționează cu cocsul fierbinte conform reacțiilor:

Un amestec de gaze reducătoare, în care monoxidul de carbon este principalul fier reducător din oxizi săi. Pentru a îmbunătăți performanța, alimentarea aerului de furnal este umidificat, provocând o creștere a conținutului de agent de reducere.

Gazele fierbinți umflătură dat încălziți materialele materiei prime și încălzirea acestora, răcirea la 300 0 ... 400 ° C la partea superioară a cuptorului.

Charge (sinter, cocs) este coborâtă în fluxul de gaze, și la o temperatură de aproximativ 570 0 C. începe reducerea oxizilor de fier.

Reducerea de fier într-un furnal.

Legile de reducere a fierului identificate de Academicianul AA Baikov

reducerea fierului apare ca una se deplasează în jos arborele încărcăturii și ridicarea temperaturii de la nivelul superior la oxidul inferior, în mai multe etape:

Temperatura determină natura reacțiilor chimice.

Reducerea okcidov de fier sunt solide de carbon, monoxid de carbon și hidrogen.

Recuperarea de carbon solid (cocs) este redus în mod direct, apare în partea inferioară a cuptorului (zona Bosh), temperatura la care mai mare de reacție:

Recuperarea gazelor (i) recuperarea nazyvaetsyakosvennym. Se varsă în partea superioară a cuptorului, la o temperatură relativ scăzută, conform reacțiilor:

Datorită ivosstanavlivayutsya toate oxizi de fier mai mare la cel mai mic și 40 ... 60% fier metalic.

La o temperatură de 1000 ... 1100 0 C din minereu de fier redus tv¨rdoe interactioneaza cu un oxid de carbon, cocs și negru de fum, carbon se dizolvă rapid. Când este saturată cu carbon și o temperatură de topire este coborâtă la pantecului Bosh și fier este topit (la aproximativ 1300 0 C).

Picăturile de aliaj fier-carbon care curge prin bucăți de cocs, saturate în continuare cu carbon (4%), mangan, siliciu, fosfor, care la 1200 0 C recuperate din minereu și sulf conținut în cocs.

Partea inferioară a zgurii de furnal este formată prin fuziunea de minereu de oxid de gangă, cenușă de flux și de combustibil. Zguri conțin. Zgură format treptat, modificările de compoziție ca scurgerile în cuptor, unde se acumulează pe suprafața de fier topit, datorită densității mai mici. Compoziția zgurii depinde de compoziția utilizată materialele de încărcare și de fontă topită.

fontă brută evacuate din cuptor la fiecare 3 ... 4 oră prin orificiu pentru armatura 16 și zgură - 1 ... fiecare 1,5 ore prin letku17 zgură (robinet gaura - gaura din zidărie, lăcuite situată deasupra).

Mașină de găurit este deschis gură de evacuare, apoi închis cu o masă refractară. mașini de fier și cuva de zgură topită și castron shlakovoznye.