coji de producție cilindri și conuri

1) Control intrare, editare, foaie de curățare.

2) marcarea și tăierea pieselor.

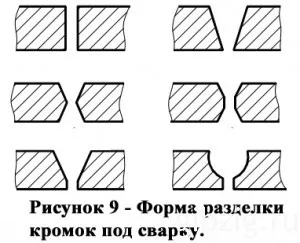

3) Prelucrarea marginilor la suduri.

4) Asamblare spații.

5) eboșe de sudare.

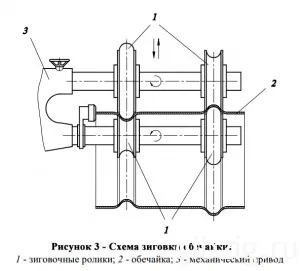

6) Rolling (ștanțare) cochilii.

7) cusăturilor de sudură longitudinale.

8) de calibrare.

9) de control.

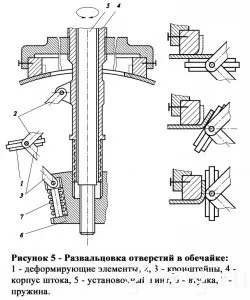

2) plierea spre interior, capetele (funduri sub jachete de instalare și de răcire) sau flare spre exterior pentru flanșe de montare (Fig.4); găuri bordurare în manșonul (Fig. 5).

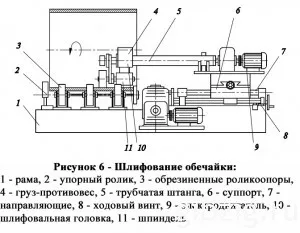

3) măcinarea discuri sau curele (figura 6) abrazive.

semifabricatelor din carton ondulat poate provoca pierderea stabilității cojii mașinii, astfel încât piesa de prelucrat trebuie să fie supuse revizuirii de rulare.

eboșe de purificare a produce mai multe metode:

1) Sablare cu aer comprimat, în care particulele abrazive sunt nisip. sablarea necesar suprafața desprăfuire Odata uscat. In loc de nisip poate fi utilizată fracția fină din oțel sau fier (sablarea).

2) în împușcat continuu sablare instalațiile de sablare. Această metodă este foarte eficientă și eficace, dar nu se aplică pieselor cu pereți subțiri, deoarece prelucrarea are loc deformării (grosimea tablei trebuie să fie mai mică de 5 mm) lor. împroșxcare îndepărtează atât contaminarea grele (scara), și urme de grăsime și ulei.

4) arzător cu flacără de încălzire montat pe rulmenți cu role, produc curățare termică. Atunci când este încălzit la 150 de grade separă scorii și exfolierea rugina, care este apoi curățat cu perii metalice.

5) manuală degresare chimică ștergere sau pulverizare a solventului sau în băile. După degresare chimică trebuie efectuată spălare cu apă și uscare.

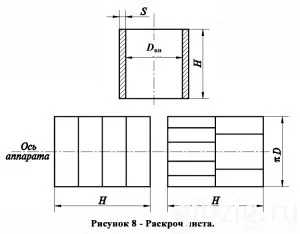

Dispunerea semifabricatelor pe o foaie producătoare de cretă sau cu ajutorul instrumentului de măsurare de medicul curant universal. La tăierea pe portal masini de debitat cu gaz de marcare CNC nu este necesară.

Tăierea blancuri produse pe foarfeci ghilotină cu cuțite înclinate / drepte de pe foarfece de disc sau metode termice (flacără, arc, plasmă sau tăiere cu laser). Prima metodă este cea mai productivă, dar există restricții privind posibila grosimea foii.

Laminarea (îndoire) a foii pentru a produce o mașini cu două role (pentru grosimi mai mici de 5 mm) și o moară cu trei role. Prin deplasarea rolei superioare în simetric cu trei role mașină de îndoit este raza reglabilă (diametru coajă). Foaia este rulat de mai multe ori (Figura 10). După aceea, tivul capetele mantalei.

Din foaie netedă la o carcasă circulară:

Role cu un aranjament asimetric de role (Figura 11) a produs indoire aproape completă a carcasei.

Cochilii de îndoire rază verificat modele. Posibile defecte de rulare cochilii cilindrice prezentate în figura 14.

De asemenea, metodele de obținere a formei dorite sunt diferite.

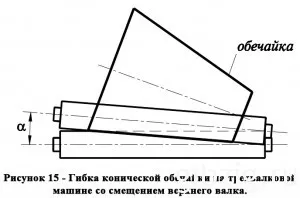

1) rola Angled de mijloc la simetrice mașină cu trei role și rola laterală în asimetric cu trei role și patru high mill (Figura 15).

2) midline flexibil succesiv pe diferite porțiuni (fig.16) de pe role. Mai întâi, marginile tiv, apoi îndoiți porțiunea mijlocie a piesei cu fiecare resetare. Acest proces conduce la o uzură crescută a echipamentului.

4) Metoda Bezvaltsevym pentru o foaie de 20 mm grosime. Fig. 17 prezintă metoda de coagulare. Marginile 3 și 4 ale semifabricatului este fixat în suporturile 2 și 5, este redus la unul pe altul, în timp ce suportul este rotit în direcții diferite. muchie suplimentară shell conic conectat la tack și scoasă din aparat.

5) Modul cel mai eficient este de a produce manta conică în matrițe (Fig.18).

Înainte de sudare piese cochilii produc elemente de fixare lor provizorii pentru a evita deformarea și pentru a asigura diferența de sudură. Combinație margini cleme realizate de obicei și asamblare inel pentru o foaie subțire (fig.19). Un manșon este montat la capetele celor două cleme.

După sudare verificat asamblare decalaj de sudură și lipire realizată (Fig.21). Parametrii piuneze sunt date în tabelul 2. plumb-in și benzi de plumb-out sunt folosite pentru a asigura calitatea sudurii la capetele manșonului.

Pentru a elimina tensiunile reziduale din sudurile manșonul este tratat termic în cuptoarele cu cuvă.

După sudare, coajă de calibrare pe role - l rulare în câteva atingeri.

În verificarea control final făcut cochilii de dimensiunile lor geometrice, absența detaliilor de deformare și defecte de suprafață.