Producția de oțel în convertoare de oxigen - studopediya

În fața peretelui acestuia se încarcă fereastra. prin care cuptorul este încărcat cu fierul solid. deșeuri metalice. se toarnă fierul lichid. Materiale de zgură hrănite (fluxuri) și diferiți aditivi.

Peretele posterior opus al orificiilor de descărcare ale cuptorului sunt aranjate. pentru îndepărtarea oțelului terminat și zgură.

Partea inferioară a cuptorului este numit de Dina. Trebuie să fie foarte robust și rezistent. ca pe vatra este încărcat cu fier și resturi de porc.

În fiecare dintre suprafețele frontale ale cuptorului O pereții au două canale. una pentru alimentarea cu combustibil. al doilea - aer. necesar pentru arderea combustibilului.

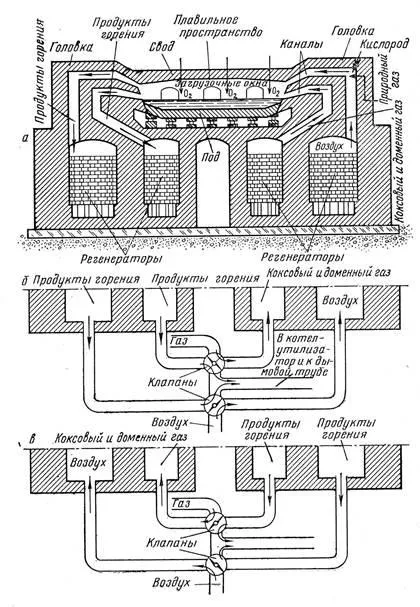

Regenerator - bolshayakamera este realizat din material refractar și zapolnennayayacheykami de cărămizi refractare care formează duza.

Duză încălzit de către regenerator de căldură. suportabile din cuptor produsele încălzite de ardere, adică, în ele există o restaurare a căldurii pierdute - regenerarea sa (de unde și numele camerei).

Modul de operare regeneratoarelor:

a) în mod progresiv duză de o pereche de regeneratoarelor, prin care trece gazul rece și aerul se răcește. o a doua pereche de regeneratoarelor duzei prin care trece din produsele de ardere a cuptorului, este încălzit;

b) atunci când este încălzit la o anumită temperatură, schimbând automat direcția de mișcare a gazului și a aerului cu ajutorul supapei de comutare. stabilit în canalele. de dioxid de plumb și a aerului în produsele de ardere a cuptorului și de evacuare.

c) regeneratoarele încălzite începe să lucreze. și răcit pentru a opri încălzirea.

Această operație se numește și supapele efectuate perekidkoy aproximativ la fiecare 15-20 de minute.

Gaze și aer înainte de a fi alimentat în spațiul de topire a cuptorului trece printr-un pre-încălzit la o temperatură de aproximativ 1200 ° C regeneratoarelor-camerale. în cazul în care este încălzit la o temperatură de 800-900 ° C

Al doilea pas - încălzirea încărcăturii și turnarea de fier topit.

este format din arderea gazului fierbinte în atmosfera de aer încălzit în flacăra arzătorului. creșterea temperaturii în cuptor la 1700 ° C

Materiale de încărcare solide sunt topite pe vatra.

c) la sfârșitul metalului lichid de topire situat pe vatra cuptorului. acoperit cu un strat de zgură.

La această etapă de oxidare carbon are loc:

Rolul acestei reacții este extrem de important.

Rezultat monoxid de carbon în topitură prin bule de turma de metal lichid la suprafața sa și poartă cu alte impurități. în gazele speciale. dizolvat în metal.

Suprafața băii de metal în timpul acestei perioade se aseamănă cu un lichid de fierbere.

Împreună cu oțel carbon smelted în masa lor multe soiuri de oteluri speciale din aliaj.

2) utilizarea de gaze bogate in calorii;

Metoda siderurgiei BOF este o modalitate de redistribuire a fierului în oțel, fără utilizarea de combustibil prin suflare cu oxigen curent fonta.

În acest caz, perioadele de topire oxidare și reducere sunt separate nu numai în timp. dar, de asemenea, în spațiu. în primul rând - are loc în convertor. al doilea - după producerea oțelului în oala de turnare.

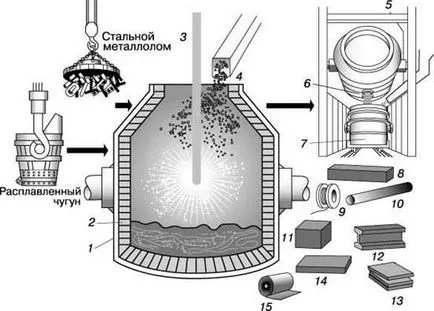

Unitate în metoda de fabricare a oțelului oxigen-convertor cuprinde. convertor real. un sistem de alimentare cu oxigen (lance) și sistemul de purificare a gazului de convertizor (Fig. 10.3).

Fig. 10.3 convertor de oxigen cu top-suflare. 1 - Carcasa din otel; 2 - căptușeală refractară; 3 - lance de oxigen; 4 - Umplerea fluxului; 5 - dopants; 6 - gaura robinet; 7 - găleată; 8 - martor.

Converter. reprezintă container din oțel piriform (1) Capacitatea de 100-350 m. în interior cu convertor cărămizi refractare stabilite (2).

În porțiunea superioară a containerului este de gât. care servește pentru turnarea fierului, umplerea componentelor solide ale încărcăturii și evacuarea gazelor; laterale situate orificiu pentru armatura (4), - o fereastră pentru drenarea oțelului.

După gât este introdus în convertorul de asemenea lance (3) pentru alimentarea cu oxigen și lichid de drenare a zgurii are loc.

convertor în afara încinși inel de oțel cu doi pini. care dețin recipientul și lăsați-o să se rotească în jurul unei axe orizontale.

1. Înainte de a începe procesul de topire a convertorului este rotit într-o poziție înclinată. apoi încărcat cu fier vechi și fontă topită.

2. După aceea, convertorul este returnat în poziție verticală. Flux încărcat (calcar) și lancea administrat pentru alimentarea cu oxigen sub presiune 1,0-1,4 MPa.

. presiune cu jet de oxigen permeat metal podea, determinând circulația și amestecarea cu zgură.

Datorită exotermicității reacțiilor de oxidare și de mare viteza lor în timpul topirii în cuptor bazic cu oxigen curge în modul autotermică, și nu necesită nici o sursă de căldură din exterior.

Aceasta asigură încălzirea oțelului evacuate dintr-un convertor 1600-1650ºS. semnificativ mai mare decât temperatura fierului de umplere care, în timpul turnării ° C atinge 1250-1400

5. Ridicați lancea și prin rotirea convertizorului într-o poziție orizontală, lăsați oțel prin gaura de la robinet și apoi este drenat prin duza de zgură.

6. oțelul finit este oxigen sub formă de oxid de fier.

Pentru a restabili oala de turnare este introdus gunoierii. O parte din Reducători pot fi introduse în convertorul de la sfârșitul de topire.

După terminarea dezoxidare, începe de turnare din oțel. Temperatura oțelului în piesa turnată - 1600-1650 ° C.