Noi fabricarea chitara corp Stratocaster

Așa cum am promis, astăzi vom face cu lecții practice cu privire la gitarbildingu. În opinia mea, cea mai bună experiență inițială - pentru a face o chitară de la zero. Adică, nici vulturi, clădiri și alte DIY-kituri achiziționate. De la zero, de la placi, fără compromisuri!

O f Desigur, chitara ar trebui să fie mai simplu din punct de vedere al elementelor structurale, deoarece fără experiență tamplarie se angajează archtop sau holloubodi - eroism. Desigur, chitara poate, și de a lua, și fă-te bine. Dar, cel mai probabil, dificultățile și lucrurile mici, dacă nu deveni un obstacol de netrecut, atunci, cel puțin, bate pe toată plăcerea și dorința de a continua.

Mulți maeștri începători recomanda pentru a face chitara a la Tele. În ceea ce privește elementele structurale și niveluri de complexitate „Telly“ și „straturi“ - sunt identice. Deci, puteți face și „straturi“.

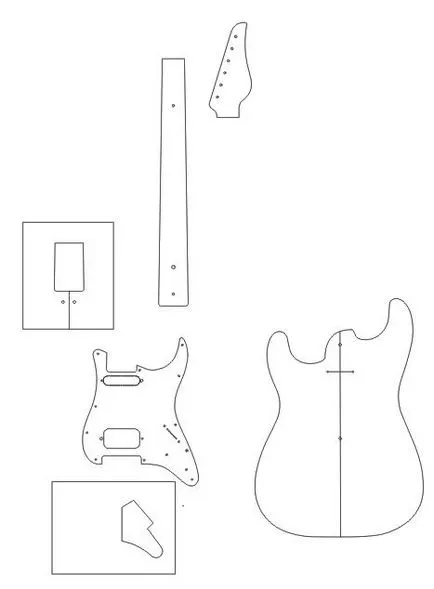

Voi vorbi despre abordarea lor este de a utiliza un șablon pentru frezare ori de câte ori este posibil. Ceea ce trebuie să facem?

Cu toate acestea, să fie conștienți de faptul că muchiile de tăiere cu laser poate să nu fie perpendiculară pe planul, iar curbele pot consta în linii drepte. În acest caz, este necesar să se modifice șabloanele. eroare de fabricație poate fi de până la 0,2 mm. Această valoare, practic, necritică, cu excepția un singur loc - buzunar gât. Prin urmare, măcinarea buzunarului gâtului este mai bine să facă pe un „trei placi.“ Pe ea - un pic mai târziu.

Prima operație - carcasă Cut. Pentru a face acest lucru, fixați șuruburile la șablonul martor corp (puncte de fixare intră în buzunarul de gât și slot pentru pickup pod, care rezultă în organism nu este o „găuri tehnologice“). Linia centrală - lipirea jumătățile carcasei.

Încercuiește conturului șablonului și îndepărtați-l din piesa de prelucrat. Apoi se taie Jigsaw gol, lăsând câțiva milimetri la o linie. Pentru raze interioare se descărcare, pentru a evita reduceri lama Jigsaw blocaj. Dacă se întâmplă acest lucru, circuitul de jos poate fi mai mic decât cel planificat, și, prin urmare piesa de prelucrat poate fi aruncată. Cu descărcare tesatura crestături întotdeauna perpendicular pe planul.

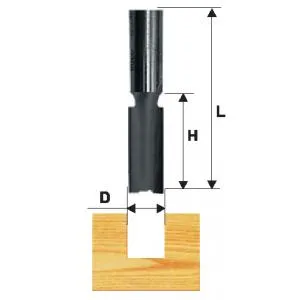

După ce corpul este tăiat, fixați din nou șablonul și frezeruem folosind un tăietor cu un lagăr pe tijă. Marginea lagărului se sprijină pe șablon și freza în exact același contur șablon.

Deoarece înălțimea grosimii a corpului tăietor mai apoi repetați operația, eliminând șablonul și folosind ca opritor pentru carcasa lagărului marginea frezate.

Un pic de freze. Am folosit HSS frezarea aliajelor cu adaos de carbură de tungsten. Prima reducere este mai ieftin și mai rău decât atât, în general, nu chiar dezavantaj - de ascuțiți tăietori carbură tind să se foarte repede „sape“ în matrice, care este plină de ciobite. tăietori Carbid tăiat mai bine, durează mai mult, dar, de asemenea, costa de 2-4 ori mai scumpe.

Nu cumpărați tăietori ieftine! Set de taiere nu poate costa 200 de ruble. HSS-tăietori sunt de la 150 de ruble. freze din carburi metalice, uneori, rostogolit de 1000 de ruble. pentru moara. Utilizarea de scumpe și de înaltă calitate, tăietori nu va oferi doar un rezultat bun tratament, dar, de asemenea, proteja de accidente.

Deci, corpul este tăiat. Acum este necesar să se marcheze că localizat corect și convenabil tastiera, pod și pikgard.

După marcarea se poate trece la canelurile de frezare pentru senzori și electronică. Frezeruem câteva (2-3) trece, cu fiecare trecere, omițând cutter obtinerea mai mici. adâncimea de frezare cu senzori si electronica - 16-18 mm. Este mai bine să pornească de la dimensiunea de senzori și aparatele electronice. Una dintre cele mai mari părți - comutator, este frezat aproximativ 35-38 mm adâncime sub ea. cu

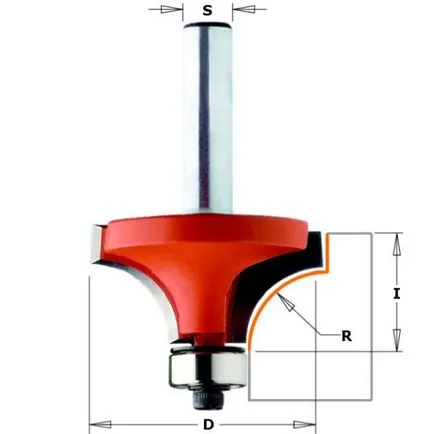

Fantele sunt gata. Acum puteți face o rotunjire la marginile corpului, folosind dispozitivul de tăiere raza. Rulmentul se sprijină pe marginea carcasei, iar rundele de margine tăietoare.

Acum, una dintre cele mai importante părți - buzunar gât. În acest proiect am folosit un șablon, dar acum am renunțat la un model permanent. Este mai bine pentru a produce un șablon pentru fiecare gât în parte. Acest lucru necesită gât aproape terminat, cel puțin, călcâiul el ar fi fost gata, dar nu și lustruit. De ce? Dacă putem produce un buzunar dens sub călcâiul neșlefuit, apoi măcinarea un pic de lemn cu ea, vom obține mai puțin potrivire strâns, și după acoperirea dimensiunea gâtului lac și densitatea conexiunea va fi restabilită. Dacă vom face un buzunar sub călcâiul lustruit, apoi, ținând seama de grosimea acoperirii, călcâiul pur și simplu nu se va potrivi în buzunar. Cu toate acestea, în cazul unei construcții cu timbru lipit, călcâiul trebuie să fie pe deplin pregătite și lustruit pentru conectarea maximă etanșă.

În primul rând, nu modelul de măcinare sub bara. Există o metodă cum ar fi „metoda celor trei placi,“ atunci când gâtul în jurul călcâiul (la margini și spate) strâns stivuite trei plăci plane și cleme fixe / bandă dublu adezivă pe piesa de prelucrat, gâtul este îndepărtat și măcinarea buzunar. Metoda este foarte bună și vă permite să facă buzunare foarte precise sub bara, în special prin lipire. Cu toate acestea, am prefera să nu moară „pentru o viață“, iar în acest mod de a produce șabloane pentru buzunare frezare. În primul rând, există o șansă, încă o dată pentru a verifica dacă totul este bine cu ștampila, și în al doilea rând, de a utiliza un șablon în loc de cele trei panouri este mult mai convenabil.

buzunar Deci frezeruem sub bara. Adâncimea sa va depinde de mai mulți factori - grosimea gâtului în (modurile considerând) călcâiului, înălțimea podului, unghiul de gât. Prefer să fac într-un colț mic de bar, cu o diferență de înălțime de pe călcâiul gâtului aproximativ 1 mm. Se calculează dimensiunile, astfel încât atunci când șeile coborâte jumătate, siruri de caractere au fost la ultimul fret. Bara trebuie să iasă în afară din carcasă aproximativ 8-10 mm, înălțimea podului este de aproximativ 13 mm. Dimensiunea este specificată pentru partea centrală.

Calculați dimensiunea, se trece la modelul de măcinare. Pentru a obține de înaltă calitate a suprafeței de buzunar 3 trece un router face astfel încât ultimul pasaj a decolat de adâncime de 1 mm - atunci când buzunarul va fi netedă și fără „piese“ de tăiere. Unghiul a gâtului cu corpul se poate face în buzunar gât și pe fretboard. În cazul buzunarului gâtului - ridicați doar marginea posterioară a șablonului la înălțimea dorită, de exemplu, cu ajutorul penelor. Puteți face colț și pe fretboard (în acest proiect am folosit această metodă).

În această frezare locuințe finalizate. Acum aveți nevoie pentru a face o „comoditate» - handcut și bodycut.

Hendkat făcut avionul manual. Pentru a face acest lucru, trage o linie pe corp, indicând hendkata de margine și planul paralel cu această linie.

La sfârșitul pachetului este de asemenea necesar să se elaboreze o hendkata de frontieră.

După rindeluirea „alinia“, cu suprafața pielii a barei și rotunji marginile hendkata.

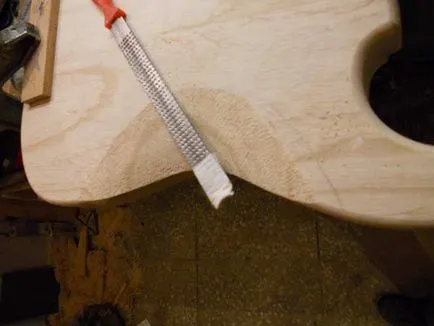

Acum bodikat. Atragem pe suprafața din spate a punții și granițele sale de capăt și de a elimina de prisos. Puteți răzătoare poate pune in discutie poate semicirculară daltă. Alinierea în continuare rola cu pielea. Este necesar să se monitorizeze planeitatea liniei - verific liniile de pe planeitatea prin lumină și umbră.

Pentru corp privit punct de vedere estetic, este necesar ca linia de tranziție a avionului în bodikat hendkat și sunt paralele între ele.

P.S. În fotografie nu există nici un slot pentru mufa - l-am măcinat mai târziu, în momentul în care nu a fost șablon simplu.