metale amorfe

metalice Amorphous en: metal - material metalic cu o structură dezordonată la scara atomica. Spre deosebire de cele mai multe metale, metale amorfe au o structură cu un grad ridicat de dezordine, dezordine a distribuției atomilor. Materialele la care o astfel de structură dezordonată este produsă direct în materialul mediu în fază lichidă în timpul răcirii, numite „ochelari“, și astfel, metalele amorfe sunt de obicei denumite „ochelari metalici“. Există mai multe moduri, în plus față de răcire extrem de rapidă, în care pot fi preparați metalele amorfe, - utilizarea de depunere fizică de vapori, reacțiile în fază solidă, prin placare ionică, în timpul rotației, și pregătirea aliaj mecanic. metale amorfi produse prin aceste metode, strict vorbind, nu ochelari. Cu toate acestea, oamenii de stiinta de obicei, oamenii de stiinta cred ca materiale de aliajele amorfe sunt singura clasă de materiale, indiferent de modul în care acestea sunt obținute.

In trecut, loturi mici de metale amorfe au fost produse printr-o varietate de metode de răcire rapidă. De exemplu, fire metalice amorfe au fost produse prin vibrarea metalului turnat pe un disc metalic rotativ. Răcirea rapidă cu franctions este foarte rapid pentru a forma cristale datemu oportunitate și materiale ca și în cazul în care „blocat“ intr-o zona buna. aliaje Grosime pluralitate cu răcire standarde critice este suficient de scăzută pentru formarea structurii amorfe în straturi groase (cea mai mare de 1 mm), care a fost făcută; Astfel de structuri sunt cunoscute sub numele de sticlă metalic vrac (BMG). „Likuidmetal“ BMGs vinde o varietate de materiale pe bază de titan, derivate din cercetarea realizată inițial în «Caltech». Ulterior, parte din oțel amorf au fost produse care prezintă o rezistență ridicată fractură la sarcini mult mai mare decât aliajele convenționale din oțel.

Primul pahar metalic, care a presupus a fost aliaj (Au75Sitszyan25) produsă în Caltechs W. (Junior) Clement. Willens și Duwez în 1960 [3]. Aceasta și alte aliaje timpurii de sticlă ce formează trebuiau să fie răcite foarte repede (în experiment, cu o viteză de răcire = megaKelvinu o dată pe secundă, 106 K / s), pentru a preveni cristalizarea. O consecință importantă a acesteia a fost că sticla metalic poate fi produs numai într-un număr limitat de forme (de obicei, o bandă, folie sau sârmă), în care o măsurătoare a fost atât de mică, în care ingredientele se încadrează la temperaturi ridicate ar putea fi suficient de mare (pentru a fi foarte rapid scădere a temperaturii), pentru a atinge ratele de răcire necesare. Ca urmare, elementele de sticlă din metal (cu unele excepții) au fost limitate la o grosime mai mică de 100 microni (micrometri).

In 1969, un aliaj de paladiu = 77,5% th 6% cupru și siliciu = 16,5% așa cum sa obținut, a avut o rată critică de răcire cuprinsă între 100 - 1000 K / s.

In 1976, H. Liebermann și C. Graham a dezvoltat o nouă metodă pentru producerea de benzi subțiri din metal amorf pe o roată supraracita filare rapidă. [4] A fost un aliaj de fier, nichel, fosfor și bor. Un material cunoscut sub numele de Metglas, a fost comercializat la începutul anilor 1980 și utilizate pentru transformatoare de distribuție de putere (capacitate) de pierderi mici (transformator de metal Amorphous). Metglas-2 605 compus din 80% fier th și bor de 20%, are o temperatură Curie de 373 ° C, iar magnetizarea de saturație, la o temperatură komnantnoy = 1,56 Tesla. (Tesla) [5]

La începutul anilor 1980, lingouri netede cu un diametru de 5 mm, au fost produse din aliaj de paladiu 55% th, conducerea = 22,5%, iar antimoniu = 22,5%, cu suprafața gravyurovke, urmată de o răcire și încălzire cicluri. Folosind un flux de oxid de bor, în care grosimea realizabilă a fost crescută în 1 cm ..

Tohoku University Research si Caltech a condus la aliaje multicomponente pe bază de lantan, magneziu, zirconiu, paladiu, fier, cupru și titan, cu viteza critică de răcire între 1 K / s la 100 K / s, ochelari de oxid comparabile.

In 1988, aliaje de lantan, aluminiu, și minereu de cupru, sticlă formează în mod eficient (este produsă).

Formarea structurii amorfe a metalelor [citare]

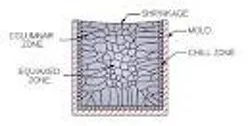

Macrostructura și cereale lingouri de cele mai multe salturi are trei zone diferite sau zone: zona rece, zona coloanei, și zona echiaxiali

Cea mai comună metodă de producere a metalelor amorfe este răcirea rapidă. Un lent agenți de cristalizare atomii au timp să se ocupe de situația termodinamic cea mai favorabilă. Dacă substanța este răcită foarte repede, atomii sunt obligați să rămână în același loc, formând o stare amorfă (sticloasă).

Ochelari metalice obținute la o viteză de răcire de 10 5 K / s (până la milioane de grade pe secundă). În acest scop, vidul și temperaturi criogenice; vapori de metal depus pe o placă metalică supraracita într-o cameră specială, cu condiția ca o rată ridicată de răcire pe un strat subțire de metal amorf.

Amorphous din metal - de obicei, un aliaj mai degrabă decât un metal pur. Aliaje conțin, de obicei atomi de dimensiuni diferite, care sunt o cantitate mică la volumul gol (și, prin urmare, pe ansamblu ordinele au o vâscozitate mai mare decât alte metale și aliaje) lingouri. Viscozitate previne atomii pentru a forma un grilaj ordonat, ca acestea sunt foarte mișcat. Structura materialului conduce de asemenea la o compresie scăzută în timpul răcirii și de a rezista la o deformare plastică. Absența limitelor grăunților, punctele slabe ale materialelor transparente, are ca rezultat o mai bună rezistență la coroziune și. metale amorfe, în timp ce punct de vedere tehnic ochelari, sunt, de asemenea, mult mai rigide și mai puțin fragile decât paharele de oxid și ceramică. (materiale foarte durabile).

Conductivitatea termică a materialelor amorfe este mai mică decât cea a cristalelor. Deoarece formarea structurii amorfe se bazează pe o răcire rapidă, care limitează grosimea maximă realizabilă a structurilor amorfe.

Pentru a realiza formarea structurii amorfe chiar și în timpul răcirii lente, aliajul trebuie făcută din trei sau mai multe componente, ceea ce duce la unități cristaline complexe având energie potențială mai mare și mai mici șansa asupra formării. Raza atomică a componentelor să fie semnificativ diferit (mai mult de 12%), o densitate mare de ambalare și eliberare de volum redus. Combinația dintre componentele trebuie să fie negativ de temperatură ridicată amestecare prin inhibarea nucleaŃie cristalului și prelungește timpul de turnare de metal în șederii sale într-o stare supraracita.

Aliajele de bor, siliciu, fosfor și alte tipuri de sticlă atunci când se formează metalele magnetice (fier, cobalt, nichel), sunt magnetice, low-coercivity și rezistență electrică ridicată. Inalta rezistenta duce la pierderi de debit scăzut vârtejuri, atunci când metalul este supus alternativ câmpuri magnetice; această caracteristică este utilă, de exemplu, în transformarea miezului magnetic.

aliaje amorfe au o varietate de proprietăți potențial utile. În special, ele tind să fie mai puternic decât aliajele transparente similare de compoziția chimică și acestea pot susține reversibil ( „elastic“) o deformare mai mare transparent decât aliajele. metale amorfi derivă puterea lor direct din structura lor opac care nu are nici unul dintre defecte (cum ar fi dislocații) care limitează puterea aliajelor transparente. Un metal amorf moderne, cunoscut sub numele de Vitreloy, are o rezistență la tracțiune, care este aproape de două ori rezistența la tracțiune în raport cu grad înalt de titan. Cu toate acestea, aliaje metalice la temrerature camerei nu maleabile, dar tind să eșueze brusc atunci când cufundat într-o stare de tensiune, care limitează utilizarea lor pentru rezistență otvetsvennost cazuri deoarece eșecul nu a apărut evidentă. Prin urmare, există un interes considerabil în crearea unor materiale compozite cu matrice metalică, constând dintr-o matrice de sticlă metalică conținând particule dendritice sau fibre de metal maleabil transparent.

Poate proprietatea cea mai utilă a aliajelor amorfe în vrac este că acestea sunt adevăratele elemente, atunci când au nevoie să fie înmuiat după încălzire. Acest lucru presupune o manevrare ușoară, cum ar fi turnarea prin injecție, cam în același mod ca și polimeri. Ca rezultat, aliaje amorfe au fost comercializate pentru a fi utilizate în echipamente sportive, dispozitive medicale, precum și în calitate de cazuri pentru echipamente electronice.

metale amorfe film subțire pot fi depozitate ca acoperiri unde există o tehnică de mare viteză folosind arzătoare cu oxigen pentru combustibil ca acoperiri protectoare.

filme amorfi metale pure semnificativ mai puțin stabile decât filmele din aliaje metalice si pahare pentru producerea metalelor amorfe necesită o viteză de răcire foarte mare (

1010 K / s) și prezența mai multor componente, care sunt acum utilizate pe scară largă.

din metal amorf (sticlă metalică) prezintă un comportament unic atenua mai sus tranziția lor de sticlă și din ce în ce emoliere cercetat pentru formarea termoplastică de ochelari metalice.

Se arată că ochelarii metalici pot fi copiate pe un interval extrem de mici dimensiuni lungimi - de la 10 nm până la câțiva milimetri [8]. Se sugerează că acest lucru ar putea rezolva problema de litografie nanoimprint, în cazul în care scumpe nano-materiale sdelalny de material de siliciu ușor. Nanomaterialele realizate din aliaje metalice sunt ușor de fabricat și materiale mai durabile decât siliciu.

În domeniul medicinei [edita]

Razele X ale tibiei rupt cel mai apropiat de unghii intramedular

Ti40Med36Funt14Tsirkoniy10 este considerat a fi mai puțin cancerigene, de aproximativ 3 ori mai mare decât titan, iar modulul elastic este aproape oasele. Ea are o rezistență ridicată la uzură și nu produce pulberea prin frecare. Aliajul nu este supus comprimării în timpul solidificării. Structura de suprafață poate fi făcută astfel încât este biologic adjoined prin modificarea suprafeței folosind puls laser, permițând o mai bună comunicare cu osul. [9]

exacte Mecanicii și metrologie [reguli]

De obicei, în inginerie de precizie și metrologie a principalilor indicatori de mijloace de măsurare (de laborator) este o matriță de precizie și rezistență la uzură, pe care activitățile științifice generale, achiziționarea de active noi, a rezultatelor cercetării în toate domeniile fizicii, mecanicii și așa mai departe. D. Acest lucru este deosebit de important în măsurarea laboratoare care se ocupă cu unitatea măsurilor și a standardelor de tehnică de măsurare. Suficientă pentru a crește rezistența la uzură a măsurilor standard pentru orice număr de procente, pentru a ridica viața sculei în timpul funcționării, eficiența funcționării este crescut cu ordine de mărime. La urma urmei, multe dintre rezultatele din studiile evaluate nu mai sunt microni și nanometri se deplasează la și abil. Puterea de rezoluție a microscoape moderne de laborator este de 1-10 nm. din care pretind că exactitatea lor mult mai mare pentru astfel de instrumente la mijloacele de certificare a dispozitivelor de măsurare (

10%). Și folosind noile aliaje amorfe pe bază de titan (Ti40), pentru a obține acoperiri pe suprafețe supuse uzurii mijloacelor de măsurare a mărimii, în ordinea nanometri sau mai puțin (la nivelele atomice și moleculare), rezistența lor la uzură este crescut de mai multe ori.

Dacă luați instrument de producție, inginerie mecanică sau, în general, nu este greu de imaginat ce se obține efectul și poate fi obținut în cazul în care produsele fabricate se îmbunătățesc durabilitatea și durata de viață lor de mai multe ori.