Hărți cu privire la detectarea defectelor și repararea

Un defect numit fiecare Discrepanță cerințele pro-inducție stabilite prin reglementări.

Prin apariția simptom împărțit în explicite și implicite:

- defecte de suprafață vizibile detectate VJ alertat vizual.

- Ascuns (intern), pot fi distinse ochi vyde-lyayut cu ajutorul unor instrumente speciale.

Prin malformații congenitale sunt împărțite pe producția la scară și performanță.

- defectelor de fabricație apărute în timpul fabricării articolelor (conducte, pompe și rotoare .t.d).

- defectele operaționale apar după un anumit timp de funcționare a produselor din cauza oboselii a pieselor în formă de diferite tipuri de fisuri, coroziune, uzură, și așa mai departe. d. și, de asemenea, datorită unor lucrări de întreținere și reparații necorespunzătoare.

În ceea ce privește orientarea tensiunilor defectelor împărțită la transversală și longitudinală care acționează.

În funcție de gradul de pericol a defectelor menționate ca fiind critică, semnificativă și ma-loznachitelnym. Avînd în vedere natura și dimensiunile dE defectele, localizarea lor pe produs, sensibilitatea materialului la stres concentrator special temperatura constructiv-TION și detalii de încărcare corozivitatea mediului și așa mai departe D..:

- defecte critice - în prezența utilizării lor distanțe termoaplic de părți este inacceptabilă din motive de siguranță sau practic imposibilă.

- defecte semnificative - un defect care afectează în mod semnificativ utilizarea detaliile numirea și longevitatea, dar nu sunt critice. Acestea includ centre de coroziune în conducte, fisuri în paletele de rotoare de turbine și compresoare, care rulează de-a lungul depozitelor existente ale tensiunii, și așa mai departe. D.

- defecte minore - se dovedește a nu-impact semnificativ vayut privind utilizarea articolelor și durabilitatea acesteia, de exemplu, buzunare mici de coroziune și mici fisuri în carcasă, etc ...

Pentru a determina gradul de pericol al utilizării pieselor, acestea sunt împărțite în două grupe în funcție de tipul de stres care apar în detalii:

- părți, în care tensiunea de funcționare la uniform distribuite (arcuri, supape, pinii piston și îndreptare dispozitive vanes duza, tracțiune, secțiuni de conducte drepte, și așa mai departe. d.) în acest grup au o tensiune în mod substanțial același efect asupra rezistenței elementelor, care verifică întreaga suprafață sau deasupra întregului volum;

- părți, atunci când lucrarea care tensiunile sunt concentrate în zonele locale, datorită constructive formei sau sarcini caracter (motoare cu rotor cu palete, arbori și bucșe fante filetate și flanșe, roți dințate, bolțuri), gradul de pericol determinat de porțiunea detaliu de proximitate la tensiunile hub impactul stresului asupra diferitelor părți la diferite și montate pol zona atenție Rawle.

2. Metode pentru verificarea echipamentelor și pieselor de performanță

În prezent, în producție sunt utilizate pe scară largă de testare non-distructive (NDT), vă permite să verificați calitatea pieselor, fără a perturba adecvarea lor pentru utilizare. Conform GOST 427-75 instrumentele existente concepute pentru a identifica NK de structura evaluarea defectelor materialelor, controlul parametrilor geometrici de evaluare a proprietăților fizice și chimice ale pieselor.

În funcție de principiul de funcționare toate metodele de dispozitive de monitorizare TC (GOST 18353-79) este subdivizat în:

- Electromagnetică (ING vortex-)

Atunci când alegeți o metodă de control de dispozitive de ridicare și unitățile trebuie să ia în considerare factori urmează-suflare:

- natura (tipul) defectului și localizarea acestuia,

- condițiile de lucru pentru detalii și specificații pentru prelucrare,

- starea și curățenia a tratamentului de suprafață,

- forma și dimensiunile piesei,

- disponibilitatea componentelor și a zonei de control,

- Controlul ateliere de reparații.

Echipamentul este verificat prin următoarele metode:

1) vizual-optică - via-telno relative crăpăturile detectate mari, de suprafață mecanice daune-acoperiri de protectie, ITS continue depreciate etc.;

2) de lumină prin lovirea ușoară cu un ciocan, care permite să dezvăluie Thr-sunet de anvelope (pentru cotiți ale motoarelor cu ardere internă, impulsoare);

3) măsurarea grosimii-NOC ste si dimensiunile liniare (jurnal ax, știfturi, inelele etc.) .;

4) radiografice - detectarea defectelor de turnare și controalele ruyut de calitate și starea de încărcare a sudurilor;

6) cu ultrasunete (acustică) defectoscopia;

7) colorant penetrant.

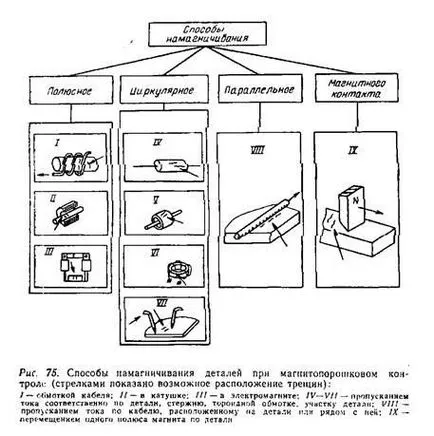

Metodele electromagnetice se bazează pe dispersia liniilor Siloam O în locul defectului. procesul de magnetizare este ilustrat în Fig. 75. Pentru bara de oțel cu o fisură suprafață, plasată între polii unui electromagnet puternic yannogo linii de câmp magnetic constant curent sunt aranjate conform Fig. 76.

Întregul site-uri web liniile de câmp magnetic sunt o grămadă de linii paralele, în locul defectelor de sunt curbate. Pentru a detecta ipoteza localizarea defectului Ai stropit pe feromagnetic-Roshko. Când tija de transvazare pe pulberea particulelor curg sub acțiunea turmei de dispersie pe direcția de cea mai mare densitate a liniilor de câmp, adică. E. La fractură. Pulberile PRIMA-nyayut Fe3 04 (fier magnetic), Fe203 (hematita).

Trebuie remarcat faptul că la locul liniilor de câmp magnetic-Paral lel fisura sunt deformate ușor, prin urmare, fisuri rămas singur în astfel de cazuri vyde-lyayutsya mici. Din acest motiv, metoda combinație mai eficientă pentru detectarea defectelor, în care etsya de supraveghere longitudinală sau transversală câmp magnetic în spirală.

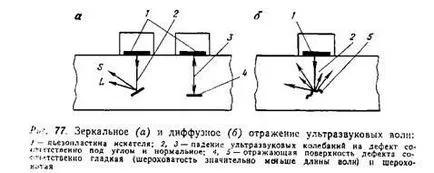

defectoscopia cu ultrasunete (Fig. 77) prezintă detalii defecte interne. Avantajul acestei metode constă în faptul că, datorită gradului redus de absorbție a vibrațiilor ultrasonice metalelor într-o anumită zonă de frecvență Meas nu detectează defecte localizate la o adâncime mare.

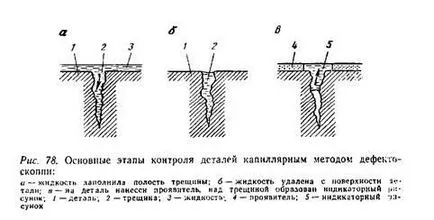

Dye Metoda penetrante - una din capilare inspecția Meto-ing, pe baza proprietăților unui lichid penetrant.

Principiul de funcționare al metodelor de detectare capilara defect bazat pe creșterea contrastului dintre materialele defecte și Bezden-fektnymi după prelucrarea întregului produs spe cial indicator lichid (Fig. 78). Prin tip pătrunde metodele capilare-lichide conductive sunt împărțite în fluorescente și colorate. La testarea defectelor penetrante substanță indicator în materialul de forțe capilare (de penetrant) fosforescente administrate strălucire atunci când sunt expuse la lumina ultravioleta. În spotul întunecat defect ..

După inspecția constituie declarația de fektnuyu în care nota caracterul de deteriorare sau uzura, valoarea unui eventual-go reparații indicând piesele nou fabricate; de lucru asociate cu reparații capitale-NYM (demontare, portation trans, spălare și așa mai departe. d.), iar lucrările GOL-INDICA reparare (formare, asamblare, testare de rezistență, testarea, punerea în funcțiune a ex-pluatatsiyu).

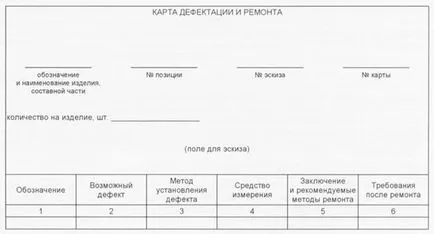

Hărți cu privire la detectarea defectelor și repararea

Hărți privind detectarea erorilor și repararea - una dintre principalele documente-tech nical. Ei au fost instruiți în conformitate cu control de dispozitive de ridicare.

A adoptat următoarea procedură pentru construirea cardului:

1) Numărul de defecte aplică pozițiile indicate în desen (care nu este prezentat în desen, în detaliu, fără a se aplica poziția întâi aplicarea marcajului);

2) sunt introduse detalii cu privire la posibile defecte formate în timpul funcționării mașinii pro-cesiunii în tehnologic adept dualitatea controlului lor: defecte primul punct de vedere vizual determinate, și apoi defecte măsurători definite;

3) indică metoda de stabilire a defectului;

4) indică mijloace de măsurare;