Ghid pentru a îmbunătăți modul în care duritatea oțelului și a metalelor neferoase

Tehnologia care conferă duritate mai mare de metale și aliaje rafinate de-a lungul secolelor. Echipamentul modern permite efectuarea tratamentului termic, astfel încât să se îmbunătățească în mod semnificativ proprietățile produselor, chiar și din materiale ieftine.

Calirea de oțel și aliaje

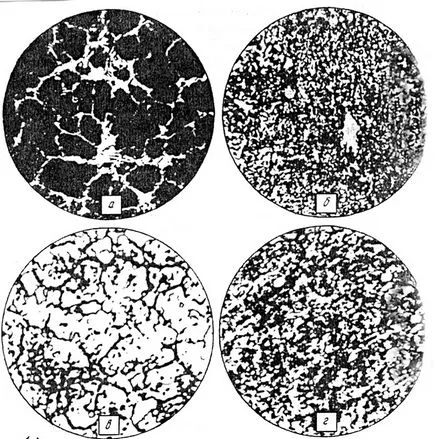

oțel viteză microstructură R6M5: a) stare topită; b) după forjare și recoacere;

c) după călire; g) după călire. × 500.

comportamentul de durificare

In aceasta metoda, produsul este răcit înainte de stopare în saramură 250-300S întârziat timp de 2-3 minute pentru a elimina stresul termic și apoi răcirea aerului este finalizată. Acest lucru face posibil pentru a preveni crăparea sau colmatare a pieselor. Mai puțin de această metodă în viteză de răcire relativ mică, astfel încât se utilizează la scară mică (până la 10 mm în diametru) ale pieselor de carbon sau mai mari - realizate din oțel aliat, pentru care rata de stingere nu este atât de critică.

Acesta începe prin răcirea rapidă în apă și se termină lent - în ulei. De obicei astfel de produse sunt utilizate pentru rigidizarea oteluri de scule. Principala dificultate este de a calcula timpul de răcire în primul mediu.

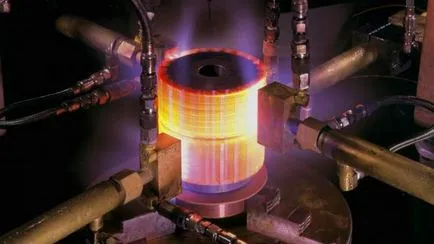

- călire de suprafață (laser, curenți de înaltă frecvență)

Este folosit pentru piese care trebuie să fie solide la suprafață, dar au în același timp, miez vâscos, de exemplu, dinții de unelte. Când rigidizarea suprafața stratului exterior metalic este încălzit la valori supercritice și apoi răcite, fie într-un radiator (pentru călire cu laser) sau prin fluid care circulă într-un circuit special inductor (de înaltă frecvență de stingere curent)

oțel călit devine prea fragil, ceea ce reprezintă un dezavantaj major al acestei metode de întărire. Pentru a normaliza proprietățile structurale produc închiriere - încălzire la o temperatură mai mică de transformare de fază, viteza și răcire lentă. În timpul călirii „anula“ călire, parțial, oțelul devine mai puțin ferm, dar mai ductil. Distinge scăzută (150-200S, scule și piese cu rezistență ridicată la uzură), medii (300-400S pentru arcuri) și înalte (550-650, pentru obiecte grele) pleacă.

Temperatura Tabelul călire și oțelurilor pentru călire

Tratamentul termic al metalelor neferoase

Aliaje pe bază de alte metale nu răspund la întărire la fel de strălucitoare ca oțelul, dar, de asemenea, duritatea poate fi crescută prin tratament termic. utilizează în mod obișnuit o combinație de călire și revenire preliminară (încălzire deasupra transformării de fază cu răcirea lentă).

- Bronz (aliaje de cupru) este recoaptă la o temperatură imediat sub temperatura de topire, și apoi a fost stins cu apă de răcire. călire temperatură între 750 și 950S, în funcție de compoziția aliajului. Cazarea la 200-400S produce pentru 2-4 ore. Cele mai mari valori de duritate, la HV300 (aproximativ 34 HRC) poate primi, astfel, produsul din bronz de beriliu.

- Duritatea de argint poate fi crescută prin recoacere la o temperatură apropiată de temperatura de topire (dim roșie), urmată de stingerea.

- Diferite aliaje de nichel recoapte la 700-1185S astfel de o gamă largă este determinată de o varietate de compoziții. Pentru saramuri utilizate, care particulele sunt apoi îndepărtate cu apă sau gaz protector de răcire, prevenind oxidarea (azot uscat, hidrogen uscat).

temperatură

recoacere, C °

cupru

alamă L96

Brass L90-L62

argint german

nichel argint

argint

aluminiu

duraluminiu

500-600

540-600

600-700

650-700

700-750

650-700

300-350

360-380

apă

în aer liber

în aer liber

apă

apă

apă

în aer liber

Răcire în cuptor

Echipament și materiale

Pentru încălzirea metalului în timpul tratamentului termic folosit patru tipuri de bază de cuptoare:

- electrod de baie de sare

- cuptor camera

- cuptor de ardere continuă

- cuptor cu vid

Ca mediu de stingere, în care există un lichid de răcire utilizat (apă, ulei mineral, vodopolimery speciale (Termat), soluții de săruri), aer și gaze (azot, argon), și chiar și metale de topire scăzute. Unitatea în sine, în cazul în care răcirea se numește baia de stingere și un rezervor în care amestecarea laminară a lichidului. O caracteristică importantă este calitatea învelișului de eliminare baie de aburi de calmare.

Aging si alte metode de creștere a durității

Aging - un alt tip de tratament termic, ceea ce permite creșterea duritatea aliajului de aluminiu, magneziu, titan, nichel, iar unele oțeluri inoxidabile sunt supuse rigidizarea preliminare fără transformare polimorfa. În procesul de îmbătrânire crește duritatea și rezistența și ductilitatea este coborât.

tratament termic chimic - saturarea stratului de suprafață al elementelor de aliere,

- nemetalic: carbon (carburare) și azot (nitrurare) sunt utilizate pentru îmbunătățirea genunchi rezistență la uzură, arbori, roți dințate din oțel carbon reduse

- metal, de exemplu, siliciu (siliconare) și crom ajută la creșterea uzurii și a coroziunii rezistenței pieselor

Cimentare și nitrurare se realizează în cuptoarele cu cuvă. Există, de asemenea, unități universale, care permit o gamă completă de servicii pentru procesarea termochimică a produselor din oțel.

tratament de presiune (călire) - creșterea durității rezultată din deformare plastică la temperaturi relativ scăzute. Astfel, există o întărire a oțelurilor carbon atunci când stampare la rece, precum și cupru pur și aluminiu.

În timpul tratamentului termic al produselor din oțel pot suferi transformări remarcabile, dobândind duritate si rezistenta la uzura, uneori mai mare decât materialul de pornire. interval de variație a aliajelor de duritate de metale neferoase prin tratament termic este mult mai mic, dar proprietățile lor unice și de multe ori nu necesită îmbunătățiri la scară largă.