de prelucrare a maselor plastice

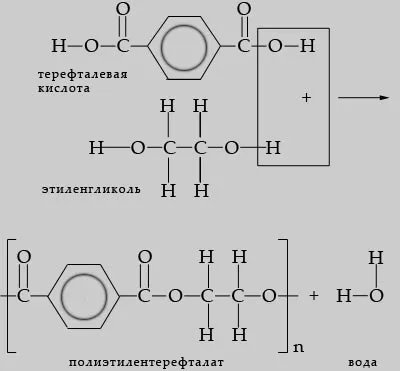

Din polietilenă tereftalat obținut prin policondensarea acidului tereftalic (cristale incolore) sau esterul său dimetil cu etilenglicol (lichid) pe un proces continuu sau periodic în două etape pentru avantajul indicatorilor tehnico-economici are proces neîntrerupt de producere de acid polietilen tereftalat și etilen glicol. Esterificarea acidului cu etilenglicol (raportul molar al componenților de 1: 1,2 până la 1: 1,5) se realizează la 240-270 0 C și o presiune 0,1-0,2MPa. Amestecul rezultat de bis- (2-hidroxietil) tereftalat cu oligomerii săi este policondensat în mai multe aparate succesive echipate cu un agitator în timp ce crește treptat temperatura 270-300 0 C și o reducere de vacuum 6600-66 Pa. După terminarea procesului de topitură din polietilen tereftalat este extrudat din aparat, răcit și granulat sau este direcționată spre fibrele formate. Opacifianți (TiO 2), pigmenți, materiale de umplutură (caolin, talc), ignifuge, căldură și lumină stabilizatori și altele. Aditivul introduse în timpul sintezei sau în topitură care rezultă din polietilen tereftalat. Cu răcire rapidă a PET este amorf și transparent, cu lent - cristalin (50%).

Proprietățile polietilentereftalatului: MW = (20-50) * 10 3; un indice de topire (230 0 C / 2,16kg g / 10min) 15; Temperatura de tranziție vitroasă (temperatura de înmuiere) de 95-100 0 C; punct de topire 255-265 0 C; Temperatura de descompunere 350 0 C; interval de temperatură de proces 270-280 0 C; se topesc rezistența la temperaturi de 290 0 C; îngheț până la -50 0 C; PET de absorbție de umiditate - 0,3% PET (preforme) - 0,1-0,3%; acceptabil PET umiditate reziduală - 0,02% din PET (preforme) - 0,005%; densitate 1,37 g / cm3; contracție (la fabricarea produselor) 0,2-2,0%.

Proprietăți chimice: Are o rezistență chimică ridicată la benzină, uleiuri, grăsimi, alcooli, eteri, acizi diluați și baze. Polietilena nu este solubil în apă și mulți solvenți organici, este solubil numai la 40-150 0 C. fenoli și lor alchil- și substituiți cu clor, alcool benzilic, anilină, cloroform, piridină și acid dicloracetic și colab clorosulfonic. Nu este rezistent la cetone, acizi tari și baze .

Acesta a îmbunătățit rezistența la vapori de apă.

Proprietăți fizice: polietilenă tereftalat amorf - solid transparent, cu o tentă gri-gălbui, cristalin - un solid, netransparent, incolor. Acesta are un coeficient de frecare redus (inclusiv pentru clasele care conțin fibre de sticlă). Caracterizat printr-o rezistență la temperatură ridicată a topiturii (290 0 C); degradare în aer începe la o temperatură de 50 0 C mai mică decât într-un mediu inert.

Proprietățile operaționale: Proprietățile de performanță sunt menținute în intervalul de temperatură -60 - 170 0 C. Are o rezistență ridicată la acțiunea aburului. Acesta poate fi acoperit cu lac auto. Acesta oferă o suprafață lucioasă excelent.

Polietilena tereftalat este prelucrată prin turnare prin injecție, turnare prin extrudare. Din ea a produs următoarele produse: mari părți ale corpului auto; grila cadru; carcasă de acționare ștergătoare; părți de carcasă și cadru; transportă bord de fier; microunde tocul ușii cuptorului; mașini de cusut; locuințe Manevrați sobe electrice și de gaz; părți de motoare, pompe, compresoare; Detalii antifrictiune; roti dintate, Roata de transmisie, lanțuri, came, ambreiaje, rulmenți; lanț; piese de supapă; Rotoare locuințe și pompă; piese pentru utilizări electrice; conectori; Produse medicale transparente; preforme PET (clasa speciala).

Preforme - o preforme pentru sticle și cutii de polimeri sufla metode de turnare. Preforme produse prin turnare prin injecție. Temperatura de prelucrare a 280-300 0 C. La aceste temperaturi, degradarea termică poate fi din polietilenă tereftalat. Acest lucru înseamnă că PET își pierde proprietățile sale remarcabile mecanice. Butelii din PET degradate, are o tentă gălbuie, și fragilitate crescută. Acest lucru este valabil mai ales cu transportul: atunci când agitat în aceste sticle, uneori, cad și izbucni fund. A crescut semnificativ tendința de produse distructive îmbătrânire sub acțiunea oxigenului și ultraviolete - perioada de stocare de garanție redus de zece ori.

Mai mult, când degradarea termică pot fi eliberate substanțe nocive, care migrează în lichidul turnat în sticlă, precum otrăvirea muncitorilor și locuitorilor care trăiesc în apropierea fabricarea de preforme. Concentrațiile acceptabile de substanțe nocive eliberate în timpul fabricării preforme, sunt prezentate în tabel.

Concentrațiile acceptabile de substanțe nocive eliberate în timpul reciclării PET:

Migrația în mediul de modelare în produsul finit, mg / l

1 - o duză de ieșire;

2 - adsorbanți;

3 - comutatoare;

4 - suflante;

5 - încălzitoarele principal;

6 - încălzitor regenerator;

7 - conducta de evacuare;

8 - micro;

9 - răcitor de aer.

Aparat de montaj special pentru uscarea PET ilustrat. Materia primă este aspirat din încărcătorul sac de vid (nu este prezentat). Incarcatorul are propriul său dispozitiv de dozare prin care granulele de PET sunt hrănite în loturi la buncăr, astfel încât acesta a fost întotdeauna umplut cu materii prime. Materia primă în buncărul este deplasat în jos, astfel încât în timpul șederii fiecărei porțiuni în buncăr a fost cel puțin patru ore. Partea inferioară a buncărului este alimentat prin duza de evacuare, încălzitor de aer încălzit. După selectarea materiei prime de umiditate, aer, prin filtru și intră în adsorber frigider-dezumidificator și apoi înapoi în buncăr. Două adsorbanți. Când unul este de lucru, celălalt este regenerat. Funcționareși Senzorii de circuit măsoară continuu gradul de uscare a aerului - punctul de rouă. Depășirea punctului de rouă este un semnal care este alimentat în sus adsorber de lucru, clapele sunt comutate automat, și un rol de schimbare a adsorbanți.

Din polietilenă tereftalat - polimer cristalizat. Preforme în timpul producției sale trebuie să fie răcite rapid, astfel încât animalul nu a avut timp să se cristalizeze și Harden, adică, Sa mutat în stare sticloasă, păstrând structura amorfă, necristalină, pe care acesta o are în stare topită. Cu creșterea temperaturii, viscozitatea scade, astfel încât polimerul dobândește capacitatea de a fi deformat pentru perioade de timp rezonabile. Și pe baza acestei metode pentru producerea de preforme de sticle de la - suficient pentru a reîncălzi preforma este de ordinul a sute de temperaturi de gradul în termen de secunde de-ar putea sufla sticla.

Dar viscozitatea topiturii este PET foarte scăzută - mobilitatea este foarte mare, iar polimerul poate avea parțial timp pentru a merge la termodinamic mai favorabil - starea cristalină. Vizual, este evident din albire a secțiunilor individuale ale semifabricatului, mai ales în capătul părții sferice, la poarta. Cristale PET punct de topire de aproximativ 250 0 C și la o temperatură de preforme pentru sticle regiunile cristaline deformează - turnate într-o sticlă nu poate. Prin urmare, atunci când semifabricatele de fabricație au nevoie de echipamente de refrigerare, care permite să se răcească matriței pentru a obține intensitate maximă și valoarea minimă de cristalinitate în articol. Există standarde internaționale care reglementează valoarea admisă a gradului de cristalinitate în preformă. Spot cu diametrul de cristalinitate în regiunea poartă nu trebuie să fie mai mare de 6 mm.

Gradul total de întindere a semifabricatului în fabricarea sticlelor de ordinul a zece (produs al longitudinal raport de întindere și axa transversală). Aceasta înseamnă că orice defect care are un semifabricat (pete, zgârieturi, bavuri în locuri de andocare piese formative etc.) sunt transferate într-o sticlă într-o scară de zece ori. Prin urmare, standardele internaționale reglementează cu strictețe cerințele de calitate și de suprafață micro defecte semifabricatele. Nu trebuie să existe incluziuni vizibile ochi neproplavov zgârieturi. Burr format în timpul formării preforme se rupe în timpul instalării și prin acțiunea forțelor electrostatice, aderă la suprafața semifabricatului și apoi, când suflare podplavlyayas sticla deformează suprafață. Prin urmare, valoarea înotătoarei ar trebui să fie minime. Pentru a îndeplini aceste cerințe, este necesar să se producă o matriță cu o precizie dimensională ridicată și calitatea suprafeței.

Temperatura 0 C.

TC - temperatura duzei;

T1 - temperatura primei zone de încălzire;

T 2 - temperatura celei de a doua zonă de încălzire;

3 T - temperatura zonei de încălzire a treia;

T 4 - temperatura zonei a patra încălzire;

T CUG - temperatura zonei de alimentare a materialului;

N redvaritelnaya uscare necesară numai în depozitare nefavorabile. Durata de uscare este de 4-5 ore.

Parametrii procesului de turnare.

Presiunea de injecție: 1 2 00-1400 bar mare (100-140 bar - turnare prin injecție presiune manometrică). Având în vedere presiunea maximă de injecție la mașina de turnare prin injecție - 1400 bar.

Viteza de injectare: suprafața produsului turnat este mai bun la o rată mai mică de injectare.

presiune de reținere (încrețire). calitate ridicată a suprafeței se îmbunătățește, se aplică o presiune de turnare 50-70%.

Locui timp (bordurare): durată de timp mică recomandate de până la 20% din timpul de răcire.

Pernă (rezidual): 3 - 5 mm, în funcție de volumul de dozare; Mai mult volum - mai pernă.

timpul de răcire trebuie să fie atât de mult încât articolul turnat s-a răcit la o îndepărtare fără probleme din matriță; produse, determinate grosimea peretelui, temperatura de mucegai pe perete, se topesc materialul de temperatură.

Mingi șurub: de mare ar trebui să fie selectate astfel încât să se masticație timp de răcire înainte de minim.

Contrapresiunea: 10 0 3 0- bar acid (3 - 10 bar gauge de turnare prin injecție).

Creșterea temperatură mai mare de 290 ° C conduce la descompunerea polimerului.