de control al calității de sudare

Calitatea - este gradul de satisfacție al proprietăților de client ale produsului sau serviciului a fost furnizat. Calitate - un concept cu mai multe fațete. Nu putem spune în orice special a indicatorilor privind calitatea, în general.

Suduri de calitate este determinată de nivelul defectelor sudurii (fig 2.6 ..), depinde de caracteristicile procesului tehnologic și implică o serie de parametri individuali (Fig.2 54.):

-structura, duritatea și alte proprietăți mecanice ale sudurii;

-în prezența defectelor interne sudură (pori, fisuri, incluziuni de zgură etc.);

-Dimensiunile geometrice cusătură;

-Deformarea și structurale schimbări ale pieselor de sudat;

-Proprietăți ale zonei de tranziție (fisuri, fenomene grosiere de stingere cereale, ...);

-rezistența la oboseală și durabilitate;

-rezistența la coroziune a sudurii;

Weld de calitate depinde de mulți factori tehnologici: materiale de umplutură (electrozi, sarma de sudura, fluxuri, gaze de protectie, ...), condițiile de sudare (amperaj, tensiune.), Materiale de piese sudate și calitatea pregătirii lor înainte de sudare, nivel personal profesional sudor ( abilități, atitudinea față de muncă, disciplina muncii.), condiții de muncă, sănătate și siguranță, etc.

Controlul poate fi preliminară (electrozi de control, fluxuri, echipamente, moduri de operare, etc.) și final (de evaluare a calității sudurii). Primul tip de control este baza pentru sudare de înaltă calitate, deoarece creează premise pentru calitatea muncii și a doua. Aceasta stabilește realizările procesului.

Supervizorii sunt toți participanții la proces:

ingineri mecanici OGM - monitorizează starea echipamentului;

GBS ingineri industriali - controlează executarea procesului;

lucrătorilor OTC - controlează toate etapele procesului și de a efectua o inspecție finală;

svarschik- și continuu oferă comenzi de sudare de calitate.

Defecte (Tabelul 2. 6) conduc la o scădere a rezistenței de sudură, compus leackage și pentru a reduce fiabilitatea operațională a construcției.

Principalele defecte de sudură, cauzele acestora și metode de determinare.

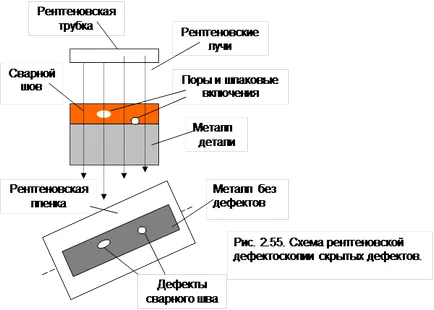

Folosind transiluminare cu raze X (Fig. 2.55) dezvăluie fisuri, pori, o slabă penetrare în părțile din oțel, cu o adâncime de 100 mm și

piese -aluminum la 300 mm și în mednyh- la 25 mm. Razele X emise de tubul de raze X, penetrează mai intens locurile defecte (pori, incluziuni de zgură, lipsa fuziunii) decât metalul solid și filmul cu raze X mai fotopolimerizabil (pe negativ va fi pete luminoase) sau observate vizual pe ecran. Avantajele acestei metode. sensibilitate ridicată, pentru a determina natura defectelor. mărimea și localizarea lor. Dezavantajele acesteia sunt: dăunătoare pentru corpul uman, complexitatea și echipamentul voluminos al (există, de asemenea, puls portabil aparate cu raze X), complexitatea și dificultatea lucrării. Dintre toate enumerate în tehnicile de inspecție Tabelul cu raze X 2.6 cel mai des în practica construcției de conducte și echipamente de proces de fabricație.

Înapoi la Cuprins: Metale și sudare