compus metalic

Pagina 4 din 6

Există două metode principale de producere a compușilor metalici dintr-o bucată de metal. Prin prima metodă, suprafețele de contact sunt sudate prin topirea lor sau prin compresie puternică fără orice metal intermediar. În se introduce a doua metodă între suprafețele conjugate ale materialului intermediar, temperatură mai moale și mai scăzută de topire, procedeu în care un compus suprafețele de contact de topire piese nu are loc. Prima metodă se numește compuși metalici prin sudură, iar al doilea - lipire.

Strict vorbind, definițiile acestor procese nu sunt în întregime corecte, deoarece materialele metalice intermediare sunt utilizate în unele cazuri de sudură. Sudarea este frecvent utilizat pentru compusul metalic din același tip sau în cazurile în care metalele capabile să formeze aliaje, în timp ce brazare permite obținerea unui compus de metale diferite. Spre deosebire de sticla, metale potrivite coeficienții de dilatare termică nu este atât de importantă, pentru că au o mare plasticitate ei. Metale cu semnificativ diferite, dar poate fi conectat în mod satisfăcător cu structura compusului adecvat, de exemplu, datorită unei profilarea specială a pereților conectate. Pe de altă parte, se apreciază că rezultă din sudarea aliajului poate fi fragil și incapabil să plece.

Una sau alta metoda de îmbinare a materialelor metalice selectate în funcție de caracteristicile funcționale ale compusului materialul și forma pieselor, și. Astfel, pentru sistemele de elemente de vid exterior cel mai important criteriu este puterea și obolochki- etanșeitatea în vid. Acesta va fi discutat mai jos, în principal, de diferite tipuri de compuși cu vid de elemente metalice, tehnologia de fabricare și precauțiile lor.

Această metodă permite sudarea de precizie a componentelor miniaturale și, prin urmare, utilizate în principal în producția de dispozitive cu vid, deși este, de asemenea, util în producția de produse majore, precum aviație și industria auto. Suturile rezultate au o rezistență ridicată și puritate, și, de asemenea, (deoarece sudarea se realizează pe suprafața limitată), nu există nici o scurgere a surselor de gaz în sistemul de vid.

Tehnologia modernă permite o cusătură de sudură de rezistență continuă sau sudare continuă șoc de curent la intervale foarte scurte, astfel încât sudarea a două pulsații succesive se suprapun. In acest fel este posibil pentru sudarea pieselor metalice plane suprapuse. Cu toate acestea, această metodă este adecvată numai pentru sudarea pieselor metalice relativ subțiri (2 mm grosime). Cu toate acestea, este utilizat pe scară largă în operațiuni de vid electrice, la fel de mult datorită încălzirii localizate face posibilă efectuarea de sudură, în imediata vecinătate a altor cinci spayam, cum ar fi metal cu sticla.

Tehnica cea mai răspândită în vid pentru a obține conexiuni etanșă la vid primit sudura cu arc electric. Sudarea cu arc electric este de obicei realizată în aerul atmosferic, de obicei, cu un electrod consumabil. Precum și sudarea cu gaz, această metodă este utilizată pe scară largă în industrie. Cu toate acestea, în timp ce îmbinarea rezultată are aceleași dezavantaje în ceea ce privește tehnologia de vid, și că cusătura obținută prin sudarea gazului, - porozitate și oxidare.

O varietate de sudare cu arc electric, utilizate în mod obișnuit la fabricarea sistemelor de vid din oțel inoxidabil, o atmosferă de gaz protector sudare (argon, heliu, hidrogen). La sudarea cu gaz protector (de exemplu argon) este alimentat între electrodul central și tungsten ceramic de sudare vârful torță la o ușoară suprapresiune. Pentru îmbinare de oțel cu ajutorul unui curent continuu (în care electrodul este un catod și o parte - anod) și pentru sudarea aluminiului - alternativ. Arzătoare emise de diferite tipuri și dimensiuni, care permite elemente de sudura de orice dimensiune - variind de la mici la bucăți mari de camere de vid.

arzător mic curent alimentat de până la 100 A, de obicei răcite cu un curent de aer și poate fi utilizat pentru sudarea internă a conductelor și a altor locuri inaccesibile. Arzătoare mai mari utilizând de 2-3 ori mai mult curent răcite cu apă. atmosferă protectoare Datorită de gaz inert sau de hidrogen este nevoie să se folosească de flux, deoarece încălzirea și topirea metalului are loc într-o regiune locală, prin urmare, este posibil să se obțină un cusături foarte curat. Folosind o tijă de sudură realizat din același material ca și piesele sudate, este posibil să se îngroașe sudură.

Prin variația mărimii arzătorului, debitul de gaz, viteza pistoletul sau piesa de prelucrat, și așa mai departe. E. Se poate efectua orice lucrare de sudură. Datorită suprafeței limitate de încălzire în părțile sudate se pot produce stres și de concentrare, de multe ori, chiar și deformarea pieselor. Prin urmare, după sudarea elementului trebuie să fie alipite sau prelucrate pentru a elimina orice deformări. Deși sudarea cu suflare locală și nu conduce la oxidarea metalului sudat, metal pe periferia sa poate fi încă ușor oxidat. Pentru metale ușor oxidabile, cum ar fi molibden sau tantal, precum și în acele cazuri în care puritatea cusăturii pentru a face cerințe ridicate, sudarea se realizează într-o cameră umplută cu argon.

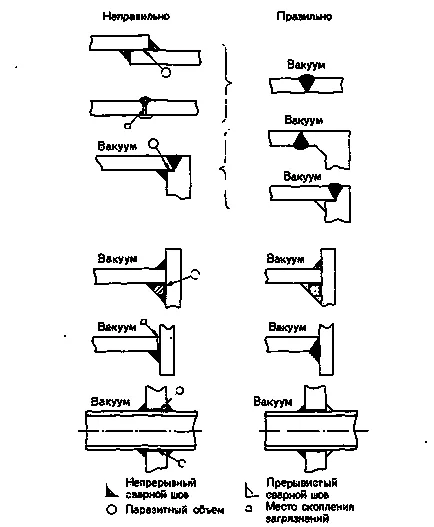

Fig. 2.13. îmbinări sudate de piese de echipament de vid

Construcția unităților de vid, în care părțile de conectare furnizate de sudură trebuie făcută cu mare grijă. Este important să se evite găurile oarbe și volumul care poate crea scurgeri imaginare în sistemul de vid. De asemenea, nu creează inutil carii, conectate la un vid în care se pot acumula murdărie. Fig. 2.13 sunt câteva exemple tipice de sudare corecte și incorecte pentru conexiuni de diferite tipuri. In general vorbind, din vid întotdeauna, dacă este posibil, ar trebui să fie o cusătură de sudură continuă și orice sudură suplimentară necesară pentru întărirea conexiunii trebuie realizată intermitent cusătură și la exterior.

Sudarea cu fascicul de electroni se bazează pe utilizarea unei energii focalizate de înaltă energie flux de electroni (> 10 keV), sub care metalul este încălzit în vid până la punctul de topire. Dimensiunile limitate ale camerei de vid, în care sudarea cu fascicul de electroni se realizează, la rândul său, limitează posibilitățile acestei metode de sudare. Creat prin interacțiunea fasciculului de electroni, cu metalul de încălzire locală intensivă a zonei de sudură face ca această metodă deosebit de utilă pentru sudarea metalelor cu un punct de topire ridicat, și în special metale oxidabile ușor la aceste temperaturi. De exemplu, este posibil să se efectueze sudarea de articole din tungsten în acest fel. Cu toate acestea, trebuie remarcat faptul că sudarea cu fascicul de electroni este destul de costisitoare și nu deosebit de interesant din punct de vedere al fabricării cochilii de echipamente de vid.

Similar cu fascicul de electroni, sudura cu laser. Această metodă, care este utilizat pentru energia termică metalică a razei laser are avantajul față de sudura cu fascicul de electroni, deoarece necesită un echipament special de vid.

Recent, în tehnologia de vid a devenit populara metoda de îmbinare a metalelor la presiune ambiantă ca (de sudare la rece) și la temperaturi ridicate. Această metodă este aplicabilă metalelor moale, cum ar fi cupru și argint. Cu toate acestea, în unele cazuri poate fi aplicată și la metale dure, dacă este utilizat intermediar între suprafețele metalice moi sudate, cum ar fi indiu între suprafețele în disc compuși Kovar. Suprafețele de sudură trebuie să fie bine curățate de film de oxid; necesar pentru presiunea de sudură depășește 10 kg-mm 2, dar cu creșterea temperaturii, poate fi redus.

Sudarea acestui tip este deosebit de eficient în fabricarea de cochilii metalice dispozitive electronice, în care picioarele de ieșire atașate ferestrelor și m. P. Pot fi executate fără piese de încălzire. Având în vedere necesitatea de a pune mai mult efort la sudare la rece, nu este recomandat pentru sistemele de vid de mari dimensiuni, și în special pentru suprafețele neplane.

În unele dispozitive care conțin intrări electrice sau de altă natură, accesul la suprafețele de contact pentru sudură nu pot fi puse în aplicare; în acest caz, rația. Cu toate acestea, în tehnica lipiri vid înalt și lipit cu aer convențional folosind flux inacceptabil. Prin urmare, aliajul utilizat într-o atmosferă controlată sau sub vid fără flux.

S-a obținut în acest caz, compușii prezintă o integritate și rezistență satisfăcătoare și sunt utilizate pe scară largă în tehnologia de vid înalt. Pentru a lipi detaliile inițial ele sunt plasate într-o cameră specială, unde a adus în contact intim cu ajutorul unor dispozitive speciale de prindere.

Solder sub formă de inele de sârmă, folie, pulbere sau pastă este poziționată de-a lungul cusăturii; piese apoi încălzită la temperatura de topire a aliajului de lipit, care trebuie să fie substanțial sub temperatura de topire a pieselor. Incalzirea este asigurata de o curenți de înaltă frecvență, sau nagrevatelyami1 speciale. Compozitia lipiri sunt de obicei metale, cum ar fi cupru, argint, aur, paladiu și nichel, în proporții adecvate. De obicei, elementele destinate utilizării în condiții de ultra vid înalt, sunt supuse unor cuptoare de lipit de vid concepute pentru temperaturi de până la 1400 ° C

În cazul inoxidabil de lipire pe bază de oțel folosit nichel. O trăsătură caracteristică a acestor aliaje de lipit este că ele sunt aliat cu oțelul inoxidabil, formând un aliaj nou, cu o temperatură de topire mai mare, ceea ce permite lipirea ulterioară cu alte componente și funcționează compusul obținut la temperaturi mai ridicate.

Penetrarea lipire topit în zona de lipire are loc sub acțiunea forțelor capilare și depinde de diferența dintre părți. Pentru cusătură strânsă între piesele este necesară pentru a menține distanța dorită“, a cărei valoare depinde de dimensiunile geometrice și caracteristicile constructive ale pieselor precum și proprietățile metalelor care urmează să fie conectate și de lipire utilizat. Cu toate acestea, există aliaje de lipit speciale umplute care vă permit să lipire goluri mari - 1,5 mm.