Componente funcționale (subsisteme) cnc

Bazele de control numeric

Pentru a face aparatul de la un instrument convențional mașină acționată manual, cu comandă numerică, este necesar să se introducă anumite componente în structura sa. Nu este suficient doar pentru a conecta aparatul la un computer pentru a face să funcționeze în cadrul programului, - este necesar să faceți upgrade mecanice și electronice „umplutura“ a mașinii. Să vedem cum de a construi sistemul CNC (CNC), pe majoritatea mașinilor moderne.

Convențional, sistemul de control poate fi împărțit în trei subsisteme:

- Subsistemul de management;

- conduce subsistem;

- Subsistemul de feedback.

subsistemul de management

Partea centrală a întregului sistem de control este un subsistem de management. Pe de o parte, ea citește programul de control și instrui diferitele unități ale mașinii pentru a efectua anumite operații. Pe de altă parte - interacțiunea umană, permițând operatorului să controleze procesarea mașinii.

Inima subsistemului de control este un controler (CPU), care este de obicei situat în rack de locuințe CNC. Frontul în sine are un set de butoane și de afișare (numite colectiv de interfață de utilizator) pentru intrare și de ieșire informațiile necesare.

Sistemele de control pot fi atât de închis și deschis, PC compatibil. Sistemele de control închise au algoritmi lor proprii și cicluri de lucru, propria logică. Producătorii de astfel de sisteme, de regulă, nu distribuie informații despre arhitectura lor. Cel mai probabil, nu va fi capabil să actualizeze propriul software, și modificați setările sistemului. În tip închis, sisteme au un avantaj major - acestea tind să aibă o fiabilitate ridicată, deoarece toate componentele sistemului au trecut testele de compatibilitate.

În ultimii ani, au început să apară tot mai multe sisteme de control deschise, compatibile PC. umplutura hardware-ul lor este aproape la fel ca PC-ul acasă. Avantajul acestei metode - în disponibilitatea și costul redus al componentelor electronice, dintre care majoritatea pot fi achiziționate în magazin obișnuit de calculator, precum și capacitatea de a actualiza software-ul intern.

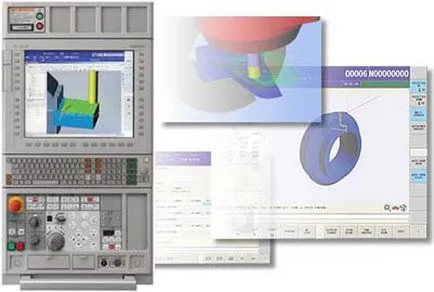

Sistemul de control mai avansat poate fi echipat cu un sistem CAM, care permite automatizarea procesului de scriere a UE direct pe aparat. Cel mai izbitor exemplu - sistem Seria CNC MAPPS IV mașini japoneze Mori Seiki conține firmware-ul de software ESPRIT de la compania DP Technology (SUA), și permite operatorului să creeze nu numai un UE de orice complexitate, dar, de asemenea, pentru a face o revizuire cuprinzătoare a face.

Fig. 1.6. Stand MAPPS IV c CAM-sistem ESPRIT

subsistem

Subsistem include diverse motoare și acționări cu șurub pentru subsistemul de control final de execuție - instrucțiuni pentru realizarea de dispozitive de acționare de circulație a organelor de mașini.

șuruburi de înaltă precizie plumb

Componentele importante ale subsistemului de antrenare sunt arbori de precizie. Probabil știți că mașina lucrătorul manual de cotitură un mâner conectat la ax, se deplasează pe desktop. Pe partea de jos piuliță întărită, astfel încât rotirea șurubului are loc la mișcarea liniară a tabelului.

CNC îmbunătățită axul mașinii permite deplasarea corpului dispozitivului de acționare cu frecare minimă și cu puțin sau deloc reacții negative. Eliminarea reacție este important din două motive. În primul rând, este necesar să se asigure de poziționare de înaltă precizie. În al doilea rând, numai în conformitate cu această condiție poate măcinare normală urcare.

A doua componentă a subsistemului este un motor (sau mai degrabă - mai multe motoare). Rotirea arborelui motorului determină rotirea șurubului și precizie mișcarea liniară de plumb de pe desktop sau turn. Proiectarea mașinilor folosite motoare pas cu pas și motoare servo.

Stepper motor - este un dispozitiv electromecanic care transformă semnalul electric de comandă într-o deplasare mecanică discretă. Există mai multe tipuri de bază de motoare pas cu pas, diferă în construcții:

- motoare pas cu reluctanță variabilă;

- motoare pas cu rezistență magnetică permanentă;

- motoare hibride.

Principiul de funcționare a tuturor acestor motoare este de aproximativ același și destul de simplu.

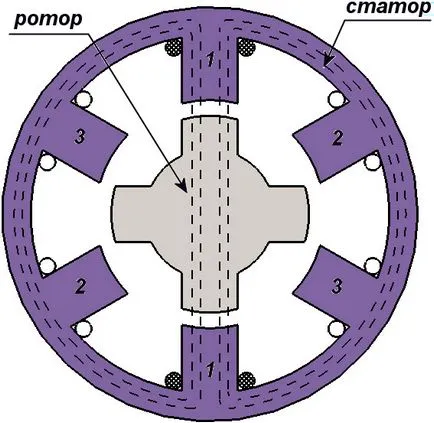

stepper motor cu reluctanță variabilă are mai mulți poli pe stator și rotor din material magnetic moale (rotor reactiv). Fig. 1.7 prezintă un motor cu șase poli pe stator, un rotor cu patru dinți și trei înfășurări independente, fiecare dintre ele având polii opuși pe stator.

Când curentul electric într-una din înfășurări ale rotorului tinde să ocupe o poziție în care fluxul magnetic care rezultă va fi închis. Aceasta este, dinții de rotor va fi direct opusă polii statorului pe care înfășurarea de curent este depusă. Dacă opriți curentul în bobină, și să-l la înfășurarea următoare, rotorul se va transforma din nou pentru a închide fluxul magnetic al dintilor lor. Pentru rotirea continuă a rotorului necesar să se aplice în mod alternativ un curent electric de 1, 2 și 3 ale înfășurării, rotația motorului pas să fie reprezentat de 30 °.

Fig. 1.7. cu motor pas cu pas, cu aparate de reluctanță variabilă

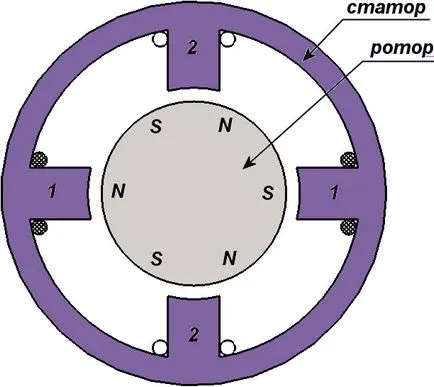

stepper motor cu magneți permanenți este compus dintr-un stator cu înfășurări și un rotor cu magneți permanenți. Fig. 1.8 este un motor având două perechi de poli statorici și trei perechi de poli de rotor. Când curentul electric într-una din înfășurări ale rotorului ocupa poziția în care polii, spre deosebire de statorului și rotorul va fi amplasat vizavi unul de altul. Pentru rotirea continuă a rotorului necesar să se aplice în mod alternativ un curent electric în înfășurările 1 și 2, în care etapa de rotație de 30 °.

Fig. 1.8. Dispozitivul este un motor pas cu pas cu magneți permanenți

Cele mai moderne sunt motoare pas cu pas hibrid, adică motoarele combină avantajele câmpului magnetic variabil și motoare cu magneți permanenți au un număr mult mai mare de poli statorici și dinți rotor, care asigură o rotație pas mai mică.

Atunci când subsistemul control trimite un impuls electric la motor pas cu pas, care se rotește la un anumit unghi, care depinde de proiectare a motorului (de exemplu, 0,7 °). Dacă șurubul de plumb are un pas de 1 mm, un singur impuls va provoca executivul corpului mașinii să se deplaseze liniar cu 0,7 / 360 × 1 = 0,0019 mm. Această cantitate se numește rezoluția sistemului sau valoarea pulsului. Nu puteți muta un organism executiv la o valoare mai mică decât rezoluția sistemului. Astfel, veți vedea că există o relație directă între motor, plumb mișcările cu șurub și a mașinilor de precizie.

Simplitatea design și ușurința de operare au făcut motoarele pas cu pas sunt foarte populare. Principalul dezavantaj al acestui tip de motor este o operațiune discretă sau jogging, ceea ce poate duce la deteriorarea suprafeței finisate și efectul „pași“ în procesarea de execuție a liniei înclinate sau arc. Cu toate acestea, motoarele pas cu pas poate fi operat fără utilizarea feedback-ului costisitor și complex. Acesta vă permite să creați ieftin, dar nu și mașini de înaltă precizie.

Cele mai multe mașini moderne CNC nu sunt echipate cu motoare pas cu pas. Acestea au fost înlocuite cu motoare servo, care au o structură mai complexă. motoare servo, motoare pas cu pas spre deosebire funcționează fără probleme, au o performanță mai bună, dar este mai greu de gestionat.

Pentru a lucra cu un servo-motor trebuie să aibă controlere și dispozitive speciale, feedback-ul, care crește, fără îndoială, costul mașinii.

subsistemul de feedback

Subsistemul de feedback destinat în principal pentru a oferi un subsistem de gestionare a informațiilor a poziției reale a corpului mașinii a vitezei de acționare și a motorului. Subsistemul feedback-ul poate fi de tip deschis sau închis.

sistem deschis înregistrat prezența sau absența unui semnal de subsistemul control. Din păcate, ei nu pot da informații cu privire la poziția reală a vitezei corpului și a motorului executiv, astfel încât în mașini CNC moderne nu sunt folosite.

Sistemele de tip închis folosesc senzori externi pentru a verifica parametrii necesari.

Funcționarea sistemului de control

Am considerat separat activitatea a trei sub-sisteme care stau la baza controlului. Acum să vorbim despre funcționarea întregului sistem.

Programatorul creează un program de control, care conține informații codificate despre traiectoria si viteza organelor executive ale mașinii, viteza arborelui și alte date necesare pentru a efectua procesarea. Subsistemul de management citește acest program, decodifică și produce un profil de mișcare.

mutare profil poate fi reprezentat ca un grafic, care arată în ce moment ar trebui să fie organul executiv al mașinii, la intervale regulate. În conformitate cu un subsistem de deplasare de gestionare a profilelor trimite un număr fix cu motor corespunzător de impulsuri electrice. Motorul se rotește șurubul de plumb, iar corpul executiv mașină este mutat într-o poziție specificată (coordonate). Feedback-ul Senzori este trimis la informația cu privire la planul de control al poziției reale a ajuns la organul executiv. Se compară pozițiile reale și dorite (teoretice). Dacă există o diferență între ele (eroare de deplasare), subsistemul control trimite valoarea de eroare corectată la numărul de impulsuri electrice la motor. Acest proces este repetat din nou și din nou, până când organul executiv al mașinii a ajuns în poziția dorită cu o anumită precizie (foarte ridicat). În general, o eroare va fi întotdeauna prezent mișcare. Principalul lucru este că a fost atât de mic încât ar putea fi neglijată.

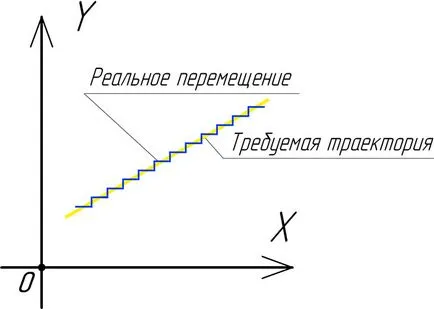

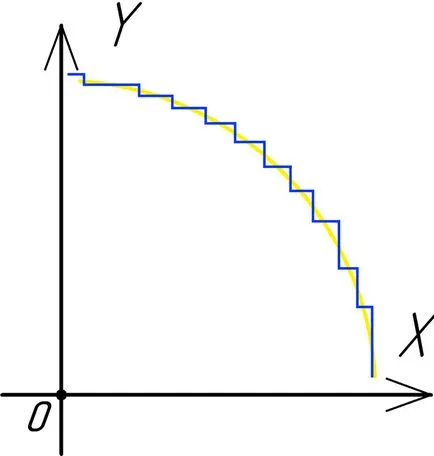

Am considerat cea mai simplă opțiune - se deplasează de-a lungul unei singure axe. Să complica sarcina. Lăsați spațiul de lucru pe care doriți să mutați într-o linie dreaptă, dar nu paralelă cu nici una dintre axele mașinii (fig. 1.12). Pentru a realiza o astfel de circulație, sistemul CNC este forțat să construiască între punctele 1 și 2, o multitudine de puncte de referință și se deplasează desktop la aceste puncte „în trepte“, alternativ, inclusiv alimentarea axa una, conform unui alt. Astfel, este necesar să se mențină o relație axelor viteze de mișcare la calea de deplasare corespunde unei căi predeterminate. Lucrările la calcularea acestor puncte de control intermediar execută un dispozitiv special, o parte din subsistemul de control, - un interpolator. Interpolator este continuă, în conformitate cu mișcări prestabilite, susține relația funcțională dintre punctele de referință și evaluează abaterea de la calea predeterminată, încercând să-i reducă la minimum. Aceste „pași“ sunt o deviere de la traiectoria de mișcare predeterminată. Amploarea deviației obținută calea „pas“ este egal cu sau un puls multiplu redus (rezoluție) a sistemului de control sau de puls senzor de feedback generat. Deoarece în mașinile moderne permit sistemului de control se apropie de 0,001 mm (1 micron), apoi deplasarea rezultată poate fi considerată ca fiind netedă.

Fig. 1.12. Atunci când se deplasează de la punctul 1 la punctul 2 CTN construiește o multitudine de puncte de referință, și deplasează servomotorului „treptată“ alternativ, inclusiv alimentarea axa una, pe de altă parte

interpolare Considerată se numește liniar. Dacă aveți nevoie pentru a efectua o mișcare de arc, ar fi interpolare circulară (fig. 1.13). Dacă mutați de-a lungul arcului este realizată așa-numita aproximare liniară a arcului, adică, în locul arc segmente de linie mici. Prin urmare, organul executiv al mașinii se va deplasa, de asemenea, în traiectoria „pas“, care va apărea vizual perfect netedă.

Fig. 1.13. Schema de interpolare circulară