Caracteristici ale materialelor de sudare și dioxid de carbon

Caracteristici de sudura in dioxid de carbon

Avantaje sudare în dioxid de carbon. Avantajul acestui tip de sudare, înainte de sudare sub flux este faptul că sudorul poate observa procesul și arderea arcului, care nu este acoperită de fluxul; Nu aveți nevoie de dispozitive pentru furnizarea și aspiratia de flux, complicând echipamentul de sudare; eliminând necesitatea unor rosturi de purificare ulterioare dintre zgură și reziduuri de flux, ceea ce este deosebit de important în sudarea multistrat.

Principalele avantaje ale procesului de sudare în dioxid de carbon sunt:

1. Buna utilizare a căldurii de sudare cu arc electric, oferind astfel performanțe ridicate de etanșare.

2. suduri de înaltă calitate.

3. Capacitatea de sudare la diferite poziții spațiale cu echipament automat de sudura si semiautomate.

4. Costuri reduse de gaz protector.

5. Sudarea metalelor de grosime mică și cu sudură dop.

6. Capacitatea de sudare greutate necăptușit.

Coeficientul suprapunând sudare în bioxid de carbon este mai mare decât atunci când scufundat sudare cu arc. La sudarea cu polaritate drept curent, acest coeficient este de 1,5-1,8 ori mai mare decât cu polaritate inversă. Procesul de sudare se caracterizează prin eficiență ridicată, ajungând la 18 kg / h sudură din metal. Viteza de sudare este de 60 m / h. sudura Performance in dioxid de carbon la 1,5-4 ori mai mare decât productivitatea sudare manuală cu electrozi înveliți, și de 1,5 ori mai mare decât atunci când scufundat sudare cu arc.

Costul de sudare 1 kg de metal în timpul sudării în dioxid de carbon 2-2,5 ori mai mică decât la sudarea manuală, iar 10-20% mai puțin decât sudarea cu arc imersat automat.

Cel mai utilizat pe scară largă sudarea în dioxid de carbon care se găsește în industria navală, în inginerie mecanică, la sudarea țevi, inclusiv a trunchiului, când procesul de asamblare, fabricarea de cazane și echipamente rezistente la căldură și oțeluri aliate, defecte de sudură din oțel turnat, și alte îmbrăcăminții.

procesele metalurgice, în timpul sudurii dioxid de carbon. La un molecule de gaz arc de carbon de înaltă temperatură divizat (disocia) CO și O asupra O + CO2 reacția CO. CO rezultat la rândul său, disociază în C și O, prin reacția C0-C + 0. oxigen atomic (O) este extrem de reactiv și capabil să oxideze toate elementele incluse în sârmă și metalul de bază.

Studiile au arătat că temperatura metalului topit scade în zona de arc de 2150-2350 ° C, iar temperatura gazului - 2900 ° C. Temperaturile în același bazin de sudură de mai jos și sunt: metal 1700 ° C și 2300 ° C. Gazul este bine cunoscut faptul că cea mai mare temperatură, reacțiile de oxidare sunt intense. Prin urmare, la sudarea in bioxid de carbon are loc la un grad mai mare de ardere (oxidare) a elementelor conținute în sârmă electrod, și într-o măsură mai mică - elemente ale metalului de bază. Cu o astfel de distribuție de temperatură mare de dioxid de carbon (60%) este împărțit în monoxid de carbon și oxigen în zona de arc și o mai mică (15%) - în contact cu baia.

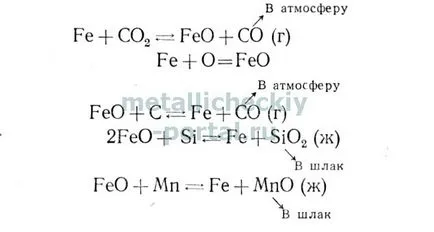

În aceste condiții, următoarele reacții de oxidare să aibă loc un element din zona de sudură și restaurare a oxizilor lor:

Izolarea de monoxid de carbon gazos (CO) metalului lichid determină „fierbere“ al baii de sudura si conduce la formarea de pori. La sudarea în dioxid de carbon de sudură porozitate poate rezulta din: 1) lipsa elementelor - reducatori (siliciu, mangan, etc.) în sârmă ;. 2) prezența ruginii și scară margini ale firului metalic și baia de cădere; 3) un conținut de umiditate crescută în dioxid de carbon; 4) care se încadrează într-un atom de azot din zona de sudura cu aer cu o protecție insuficientă de dioxid de carbon arc.

În Kharkov plantelor traktorosborochnom aplica cu succes metoda de preparare a firului propus YI Nihinsonom și LF Teslenko - decapare 5-10 min soluție apoasă 10-20% de acid clorhidric, clătire în apă rece și pasivizat într-un amestec de soluții apoase de 5-15% nitrit de sodiu (NaN02) și 1% de sodă calcinată (Na2 C03) timp de 10-15 min. După sârmă pasivare lung conservate. Mai mult, a crescut stabilitatea arcului, formarea de pori și un consum redus de dioxid de carbon.

Dioxid de carbon. Dioxidul de carbon este incolor, non-toxic. La o presiune de 760 mm Hg. Art. Densitatea de dioxid de carbon de 1.98 kg / m 3. La o temperatură de 31 ° C și o presiune de 75,3 kgf / cm2, dioxidul de carbon este lichefiat. Presiune de lichefiere scade odată cu scăderea temperaturii. Când minus 78,5 ° C bioxid de carbon gazos pătrunde lichid la presiune atmosferică (760 mm Hg. V.). Evaporarea 1 kg de bioxid de carbon lichid dă 505 dm 3 de dioxid de carbon (la 0 ° C și 760 mm Hg. V.). A se păstra și transporta dioxid de carbon în cilindri de oțel sub presiune de 60-70 kgf / cm 2. Cilindrii sunt vopsite în negru și au inscripția „Dioxidul de carbon“ galben. Într-un balon care conține 40 dm3 standard se adaptează la 25 kg de dioxid de carbon lichid, care prin evaporare da 12625 dm 3 gaz. Acidul lichid ocupă 60-80% din balon, volumul rămas este umplut cu gaz.

Dioxidul de carbon este utilizat pentru sudarea trebuie să fie uscat și să aibă o concentrație de cel puțin 98% C02. și pentru sudarea structurilor - cel puțin 99% CO2. dioxid de carbon alimentară, produse în conformitate cu GOST 8050-64, care cuprinde: cel puțin 98,5% și fără umiditate C02 liber mai mult de 0,1%. Acesta poate conține de asemenea apă, dizolvat în C02 lichefiat. cu toate acestea sudura dioxid de carbon alimentar, trecute anterior printr-un cartuș umplut cu sulfat de cupru anhidru sau prin desicant silica-gel.

Dacă gazul de bioxid de carbon conține umiditate, sudură poros obținut, iar metalul sudat mai puțin ductil.

Atunci când se utilizează dioxid de carbon cilindru neasanate, înainte de sudare necesitatea de a pune timp de 15-20 minute într-o poziție verticală, astfel încât umiditatea sa stabilit la partea de jos. Prima porțiune a dioxidului de carbon, care conține cea mai mare cantitate de impurități (în principal, azot), evacuate la exterior și apoi începe sudarea. Gaz de eșantionare terminate la presiune reziduală în cilindrul său aproximativ 4 kgf / cm2 ca ultima porțiune de gaz nedrenată va conține multă umiditate.

Atunci când un debit de gaz mai mare de 20 dm3 / min poate înghețul canale reductorului de umiditate, datorită gazului de răcire, se întâmplă la presiune scăzută atunci când trece prin roata de supapă, iar blocajul de gheață al acesteia din urmă. Pentru a preveni acest gaz fenomen este luat din mai mulți cilindri, în paralel, sau gazul preîncălzit la cutia de viteze. Pentru încălzirea cu gaz, sunt folosite radiatoare electrice, o tensiune furnizată la 36 at. Sudare dioxid de carbon produs în conformitate cu GOST 8050-64, care corespund următoarelor specificații: