Aliaje de aluminiu forjat 1

aliaje de aluminiu deformabile conțin elemente de aliere într-o cantitate care nu depășește limita de solubilitate la temperatura eutectică. Aceste aliaje când temperatura de deformare, au structura unei soluții solide cu o singură fază și au SEASON plasticitate Coy care permite tratarea presiunii (laminare, extrudare, tragere, etc.). Aliaje sunt utilizate pe scară largă în toate industriile (Tabelul 4.1).

Din aliaje de aluminiu deformabile face foi, plăci, profile, țevi, sârme, folii etc.

Multe aliaje sunt consolidate, ca urmare a prelucrării termice completă - călire și îmbătrânire. Aceste aliaje sunt, în special, duraluminiu - grup de aliaje pe bază de aluminiu, cu adaosuri de 3-5% Cu, 0,4-2,4% magneziu, 0,3-1,0% mangan. Tipic D1 duraluminiu aliaj este (3,8-4,8% Cu; 0,4-0,8% Mg, 0,8% Mn; restul Al) și D16 mai durabile (3,8-4,9% Cu; 1,2-1,8% Mg; 0,3-0,9% Mn). În prezent aliajele de tip grupă duraluminiu pot fi denumite aliaje

Compoziția chimică și proprietățile unor aliaje de aluminiu

Calificativele D1, D16, D19, D20, care sunt realizate din foi, plăci, profile, țevi, sârmă, forjare, folie.

Aliaj D1 are următoarele proprietăți mecanice (SB = 42 kgf / mm 2. d = 15%). Extinsă aplicare a găsit aliaj D16 (SB = 47 kgf / mm 2. d = 11%). Acest aliaj este utilizat pentru fabricarea diferitelor părți structurale ielementov medie și înaltă rezistență, care lucrează la diferite sarcini: construcții de clădiri nu necesită o rezistență ridicată la coroziune, structura aeronavei (carcasa, nervurilor, cadre) a corpului de camioane.

Elementele variabile rastvorimostilegiruyuschih Due din aluminiu (Fig.4.1) duraluminiu călire tratament termic.

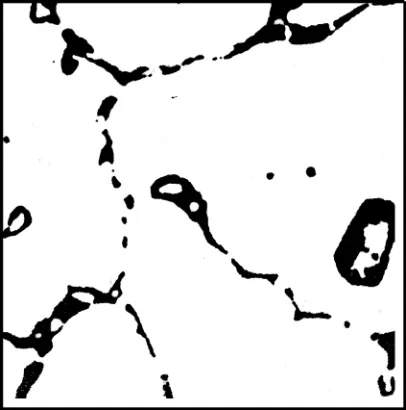

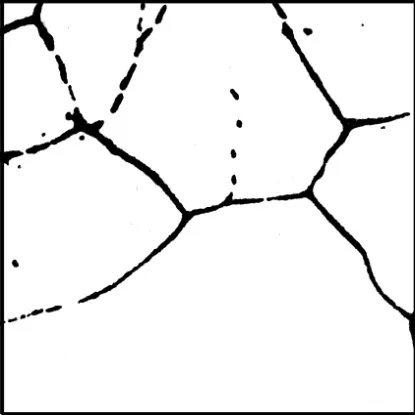

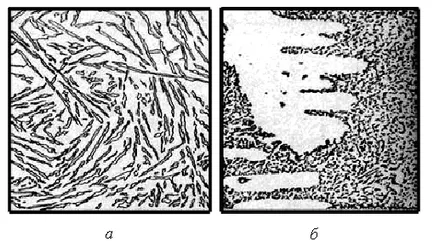

După răcire cu o temperatură de 500 ± 5 ° C în structura duraluminiu apă constă dintr-o soluție solidă suprasaturată de cupru din aluminiu (figura 4.2, b). Rigidizarea se realizează ca urmare a îmbătrânirii naturale timp de 4-5 zile, datorită separării de faze CuAl2 și Al2 CuMg.

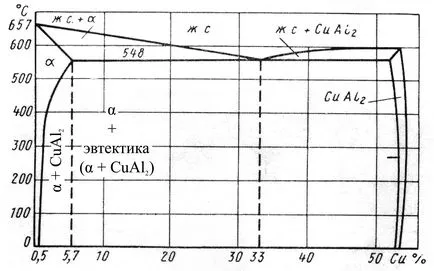

Fig. 4.1. Diagrama de fază a sistemului de Cu - Al

Toate aliajele cu o compoziție chimică duraluminiu vayutsya căi în următoarele limite: 2,5-6,0% Cu; 0,4-2,8% Mg; 0,4-1,0% Mn, restul - aluminiu.

Figura 4.2. D16 microstructură duraluminiu (x300):

și - un aliaj turnat (# 945; -tv.rastvor - faza.); b - aliaj deformat după stingerea (suprasaturată # 945; -tv.rastvor); în - aliaj după călire și îmbătrânire

Duraluminiu dobândi rezistență ridicată numai după tratament termic: călire și îmbătrânire ulterioară, care este definit aliaj de expunere la temperatura camerei, timp de câteva zile (îmbătrânire naturală) sau circa 30 minute sau mai mult, la o temperatură ridicată, de 120 ... 150 ° C (îmbătrânire artificială) .

Durificarea aliaj de călire și, eventual, de îmbătrânire prin modificarea solubilitatii giruyuschego le-elementul de bază (Cu) din aluminiu ca temperatura crește de la 0,5% (la temperatura camerei) până la 5,7% la 548 ° C

La temperatura camerei, orice aliaj recopt conține zhaschy-0,5-5,7% Cu are o structură cu două faze a + CuAl2. Când se încălzește la o temperatură peste limita de solubilitate linie clorhidric (500 ° C), particulele se dizolva CuAl2 din aliaj de aluminiu și primește o structură cu o singură fază a unui solid-soluție de cupru din aluminiu.

Răcirea rapidă a particulelor de apă-întârziat Vaeth selecție CuAl2 a- din aliajul soluția solidă și la temperatura camerei păstrează structura o singură fază.

Soluția rezultată este foarte solidă suprasaturată Unst-Chiv și deja la temperatura camerei începe samoproizvol-dezintegrarea (îmbătrânirea naturală) său este însoțit vyshen putere. Cu toate acestea, cel mai mare efect de durificare este realizat în rezultate Tate îmbătrânire a aliajului stins la o temperatură de 100 ... 200 ° C (îmbătrânire artificială) timp de 20-30 minute. aliaj de aluminiu care conține 5% cupru, după călire și artificiale de o sută de reniu are s0,2 = 11,9 kgf / mm 2. EOA = 22,3 kgf / mm2; după călire și îmbătrânire naturală s0,2 = 32,6 kgf / mm 2. EOA = 47,5 kgf / mm2.

Aplicarea îmbătrânire temperatură ridicată determină o scădere a rezistenței la coroziune a aliajului, astfel încât îmbătrânirea artificială este recomandată în special pentru produsele care funcționează la temperaturi ridicate.

Dezintegrarea unui solid-soluție în timpul îmbătrânirii proish-dit în mai multe etape:

1.In planele atomice individuale formate din zona imbogatita atomi de cupru. Ei au forma de straturi Nez grosimi nachitelnoy și tensiunile interne create pe margine cu CE-un solid soluție, care îmbunătățește rezistența aliajului. Această etapă se numește zona. Zona etapa de îmbătrânire este, de asemenea, tipic pentru începutul de îmbătrânire artificială, care se dezvoltă în continuare. În perioada inițială de îmbătrânire a produs zona de concentrare de cupru a crescut, așa-numitele zone Guinier-Preston (GP).

Creșterea zabrele zone de concentrare cristal de cupru este deformată, într-un cristal cu solicitări mari, ceea ce crește duritatea și rezistența metalului. Odată cu dezvoltarea în continuare a îmbătrânirii Guinier-Preston zone crește, iar apoi se eliberează mici particule de compuși intermetalici, care sunt coagulate ulterior. Procesul de formare a zonelor Guinier-Preston și atinge așa-numitul pas predvydeleniya duce la rigidizarea maximă.

2.Uchastki îmbogățit cu cupru, sunt transformate în fază instabilă tonkoplastinchatye intermediară compoziție similară cu compusul CuAl2. dar având o soluție solidă de o interfață comună.

3.Neustoychivye fază trece la faza normala CuAl2, care este tipic de îmbătrânire la tem-peratures de 100 ... 150 ° C, Această fază este numită faza de îmbătrânire.

Creșterea temperaturii de îmbătrânire peste 200 ° C conduce la obținerea de coagulare (de extindere) particule CuAl2, care este însoțită de o scădere a rezistenței și ductilitatea aliajului. Există o așa-numită „depasita“ din aliaj.

Încălzirea aliajului supus unui tratament termic la ritmul-peratura de 350 ... 370 ° C conduce la dezintegrarea completă a unui solid-soluție de cupru din aluminiu și coagularea particulelor dispersate CuAl2 .Aceasta condiție răspunde-by jig. Aliajul în stare recopt are o rezistență scăzută, ductilitate nohoroshuyu. Este deformat duraluminiu semifinit recoaptă la o temperatură de 350 ... 420 ° C pentru 2-4chasov pentru a obține o ductilitate ridicată. Astfel, procesul de duraluminiu călire asigură transformări structurale.

tip aliaje de magneziu duraluminiu comercial în sumă de forme 0.8-1.8% compuși chimici complecși crescând substanțial rezistența aliajului în stare călit și în vârstă.

Compusul de bază este o Al2 CuMg, având o solubilitate variabilă în aluminiu.

Manganul mărește rezistența aliajelor împotriva coroziunii. Din duraluminiu tip de aliaj cele mai utilizate pe scară largă în prezent a primit D16 aliaj. Stare călită și se maturează aliajul a crescut rezistenta.

Aliaj D16 are un eutectic ternar cu un punct de topire de aproximativ 507 ° C Aliajul stins la temperaturi de 495 ... 505 ° C, pentru a evita arderea (oxizi-unidirecționat și topirea parțială a limitele granulelor de metal). Răcirea se realizează prin călire în apă.

Produse semi-fabricate din aliaj D16 este expus în principal la îmbătrânire naturală (4-7 zile). îmbătrânire artificială (150 ... 170 ° C, timp de 6-12 ore) este utilizat în cazul articolelor la temperaturi ridicate.

aliaj D16 este utilizat pentru fabricarea de carcase, shpangou-ing, cadre de securitate, ferme, structuri, kuzo Insulele mașini etc.

2. aliaje de aluminiu de turnare

Compoziția chimică difera ca urmare grupe turnate din aliaje de aluminiu: Al-Mg; Al-Si; Al-Cu; Al-Si-Cu și altele. Cele mai frecvente sunt aliajele Al-Si, numit siluminul. aliaje turnate sunt utilizate pe scară largă în industrie (Tabelul 4.2).

Turnarea aliajelor de aluminiu (GOST 2685-75)

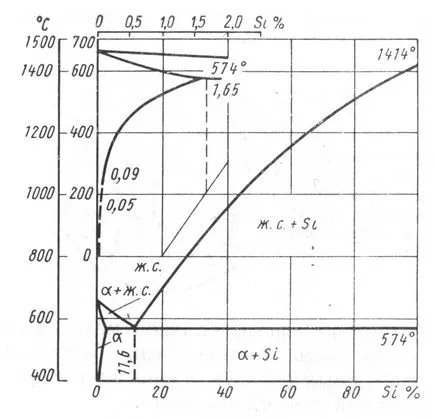

În Figura 4.3 este o diagramă a unui sistem de stat a aliajelor de aluminiu - siliciu.

Figura 4.3. O parte a aliajelor din diagrama de fază de aluminiu - siliciu

In Fig.4.4 prezintă microstructura din aluminiu turnat AK12 grad aliaj (AL2) având o bună fluiditate, porozitate scăzută și etanșeitate ridicată.

Figura 4.4. Microstructura aliajului de aluminiu turnat (Silumin) AK12 marca: a - înainte de modificare (stare topită); b - după modificare (x200)

Aluminiu aliaje conțin elemente de aliere într-o cantitate apropiată de eutectică, care prevede turnabilitate bună datorită formării eutectice. Sistemul cel mai utilizat pe scară largă de aliaje de turnare Al - Si. Cantitatea de siliciu din aceste aliaje apropiate eutectic 6-13% (AK7, AK9, AK12). aliaj AK12 conținând 10-13% Si, turnarea are cele mai bune proprietăți. Structura sa în stare turnată este compusă din cristale primare și eutectic Si (a-Si soluție solidă în Al).

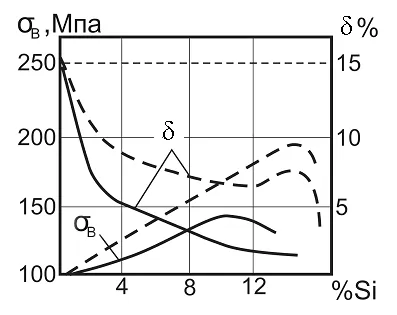

Aliajele hypoeutectic cu un conținut crescut de siliciu scade ductilitatea și crește rezistența. mari cristale Si primare în apariția structurii determină reducerea rezistenței și ductilității, în ciuda solubilității crescută a siliciului de la 0,05% la 200 ° C și 1,65% la temperatura eutectică. aliaje binare nu durificat prin tratament termic, singura modalitate de a îmbunătăți proprietățile mecanice este prin modificarea de rafinare a structurii.

Siliciul în timpul de solidificare formare a cristalelor aciculare, care joacă rolul acestor crestăturile interne ale eutectice. Acest aliaj are proprietăți mecanice reduse.

Pentru măcinarea structurii silumin modificate prin aditivi la amestecul de topitură de sare 67% NaF și 33% NaCl. Sodiul-pres are loc linii diagramă de stare Corolar offset și aliajul hypoeutectic devine. In structura, in loc de exces de siliciu pare a- soluție solidă Si în aluminiu. Eutectică primește structura fină alcătuită din siliciu cristale fine de soluție ia-solid. Insulele proprietățile aliajului îmbunătățit semnificativ bv = 24 kgf / mm2 (240 MPa), d = 12% (Fig.4.5).

Figura 4.5. Dependența proprietăților mecanice ale (---) și nemodi modificat - particularizarea (-) silumin conținutul de siliciu

Silumin utilizate pentru producerea de carcase și panouri de instrumente, carcase, blocuri motor, carcase compresă-ing.