Aglomerarea de materiale de minereu de fier

materiale de minereu de fier peletizarea destinate pentru primirea minereului fin și concentrate produse cocoloașe solide de îmbogățire având proprietăți fizico-chimice ridicate.

În prezent, există trei moduri de bază pentru aglomerarea de minereu fin și concentrate: brichetare, sinterizare și peletizare ..

minereuri și concentrate de praf brichetare a fost inventat în 1880 și inițial a fost utilizat în principal în metalurgie neferoase. Tehnologia brichetare include hidratarea și amestecarea materialului brichetate cu o cantitate mică (5-10%) de aditivi de liere și formarea de prese speciale pentru brichete sub o presiune de 50-100 MPa. Ca lianți utilizați silicat de sodiu, sulfit - alcool Bard, lignosulfonatul, var, etc. După formarea de pelete pentru a îmbunătăți puterea lor uscate. Brichetarea util pentru o producție la scară mică și necesitatea de a păstra compoziția inițială a amestecului (de exemplu, carbon sau sulf).

aglomerare

Aglomerarea este un proces principal fin de sinterizare a minereului de fier, înlocuitori minereuri și concentrate de minereu de fier. Împreună cu aglomerarea în procesul de aglomerare elimină 95-98% din sulf care intră cu încărcătura. Aglomerarea - sinterizare materiale fine proces prin încălzirea acestora, topirea parțială sau totală. În aceste condiții, dorința se realizează materiale sub formă de particule termodinamice la o scădere a energiei libere de suprafață. In metalurgia feroasă, cea mai comună este vid sinterizare realizare stratificat (inventat în 1906), în care procesul de sinterizare a căldurii asigură format în timpul arderii combustibilului în interiorul volumului sinterizat. Un aparat simplu de vid vas de aglomerare stratificat este rotundă, pătrată sau dreptunghiulară în secțiune transversală, în care partea de jos este un grătar. Vas montat pe vid - camera conectată la un ventilator (exhaustor), care în timpul sinterizării creează în ea un vid (10-20 kPa) și, prin urmare, asigură aspirarea aerului printr-un strat de taxa.

Ca materiale pentru aglomereze fine de minereu de fier folosind minereu de fier, cu o dimensiune limită superioară de 8-10 mm, concentrate de minereu de fier și producția de deșeuri metalurgice (laminoare, praf de furnal și nămol și oțel industrii etc.). Pentru a îmbunătăți parametrii tehnici și economici ai furnal flux de topire este necesară în furnal pentru a reduce temperatura de topire a gangă și cocs cenușă, precum și compoziția zgurii și proprietățile dorite, se introduce în cuptorul cu Aglomerat de minereu de fier. Deoarece deșeurile ZHRM în principal silicioase, ca un flux în timpul sinterizării este cel mai des folosit calcar, măcinat până la o dimensiune a particulelor 3-0 mm. Principalul tip de combustibil solid este cocs cu și zdrobit la o dimensiune a particulelor de 3-0 mm. Compozitia amestecului sinter include, de asemenea, o întoarcere - fracțiuni de dimensiuni care nu corespund standardelor aglomereze (5 (8) - 0 mm).

Materiale Charge sunt dozate într-un raport predeterminat calculat, amestecat și frământat cu adaos de apă pentru a produce bucăți de dimensiune 8-0 mm. taxa peletizat încărcat strat de o anumită înălțime (în mod tipic 250-500 mm) pe grătarul plantei sinter. Procesul de aglomerare începe cu încălzire externă (aprindere) a încărcăturii, aprinderea inițiatoare situată în acesta un combustibil solid. Cu aprinderea este efectuată prin aspirare în sarcina strat de produse calde de ardere a gazos, lichid sau combustibil solid dintr-un cuptor special aprindere montat deasupra patului. In timpul aprinderii, care durează de obicei timp de 1-2 minute, stratul de suprafață al grosimii -30mm de încărcare 20 este încălzit la o temperatură de 1000-1200 ° C După încălzirea stratului superior și aprinderea combustibilului solid sinterizare în acesta procedează proces fără o sursă externă de căldură prin deplasarea stratul undei termice. Mutarea undei termice este asigurata de debitul de aer aspirat prin stratul în timpul perioadei de sinterizare, și menținând temperatura necesară maximă în stratul sinterizat - căldura de ardere a combustibilului solid și oxidarea oxizilor de fier. Cantitatea necesară de combustibil în sarcina depinde de tipul de materiale de minereu și parametrii procesului de sinterizare și este în general de la 3 până la 6-7% din greutatea sa sau 7-12% din volumul încărcăturii.

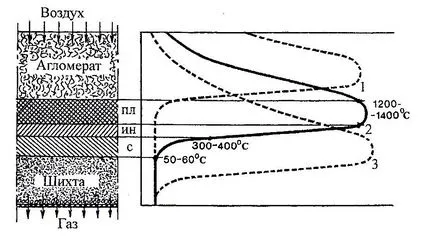

Fig. 4.6-3. Structura stratului sinterizat și distribuția temperaturii în stratul de la momente succesive 1, 2, 3. Zona: mp - punct de topire; în - căldura intensă; s - uscare;

Expunerea la suprafață extremă a particulelor în volumul lotului, mică rezistență termică internă și aparent lot de căldură specifică relativ mare creează condiții foarte favorabile pentru transferul de căldură între gaz și material solid. În acest sens, procesul de aglomerare are un strat de ajustare ascuțit natura zonală (Fig. 4.6 până la 3).

După 1-2 minute după stratul sinterizat aprindere format prin cinci zone caracteristice (direcția de jos a unității de aspirare a aerului) răcire aglomeratului zonă, zona de formare a aglomeratului, zona de încălzire o zonă de uscare intensivă lot, zona de încărcare îmbibat cu apă. Evaporatoare umezeala din zona de uscare poate fi condensat din nou în încărcătura inițială dedesubt, crearea zonei umezirii, numai când temperatura inițială amestecului sub 50-600S. Dacă temperatura inițială amestecul este 50-600S sau mai mult, nu se produce condensarea umezelii în aceasta și formarea zonei umezirea. trece gaz din zona de uscare a stratului inițial de încărcare încălzit nu-l umezită.

Zona formarea aglomeratului la rândul său poate fi împărțit în două părți: zona de cristalizare și zona de topire a amestecului de topitură. Din jumătatea inferioară formează (zona de topire) zona aglomeratului și parțial în zona de încălzire o zonă intensivă combinată de ardere a combustibilului solid. Aspirată în stratul de aer trece prin zona de imagine a sinterizat finit se răcește și se cristalizează și topitură, scoțând produsul de sinterizare de căldură este încălzit. Odată ajuns în zona de ardere, aerul devine încălzit în gazul de sinterizare constând din produse de ardere și a produselor de descompunere gazoase ale materiilor prime. Temperatura gazelor devine mai mare decât temperatura materialului. Gazul fierbinte, se deplasează printr-o sarcină care constă din particule relativ fine și având o suprafață specifică mare, dă rapid căldura. În acest caz, există o evaporare intensă a umidității din taxa (zona de uscare), încălzirea și aprinderea acestuia a combustibilului solid. Viteza de încălzire a amestecului uscat ajunge la 600-1000 0 C / min și variază în mică în timpul sinterizării.

zonă de uscare, încălzire intensivă și arderea combustibilului în mod substanțial cu aceeași viteză în jos spre a muta grătarul care trece toată înălțimea stratului într-un timp relativ scurt (10-30 min). Înălțimea zonelor menționate este practic neschimbat. Concomitent cu zona de ardere se deplasează în jos, parțial combinat cu ea zona de topire, lăsând un strat de cristalizeze topitură și răcirea aglospeka. O trăsătură caracteristică a procesului de sinterizare este „concentrația“ a porțiunii de temperatură ridicată a stratului amestec în care se poate produce topitură într-o zonă relativ îngustă de 20 - 60 mm. topirea zonei constă din buzunarele de ardere particule de combustibil solid alternativ (unde contracția locală a materialului topit pentru a forma pori mari este de 5 - 15 mm) și un reziduuri de încărcare parțial topită. Furnizarea de procedee de îndepărtare a hidratului de umiditate mai porozitate, carbonați CO2 burnup combustibil carbon, sulf, traficul greu fluxurile de gaze prin topitură.

Rezultând în complex în condiții de neechilibru produsul sinterizat răcit - aglospek - reprezintă multiminerale, policristaline corpul poros este slăbită de tensiuni interne și fisuri. Principalul motiv pentru păstrarea structurii poroase tort sinter este eterogenitatea structurală a lotului, în special distribuția punct restituire în acesta combustibil sub formă de particule și de flux, prevenind contracția verticală zona formarea aglomeratului.

compoziția minerală determinată de compoziția de minereu de fier amestec de materie primă și aglomeratul depinde de parametrii de proces a fost primit. Rolul principal în formarea fazelor minerale aglomerați joacă oxizi de fier și minerale gangă pe bază de oxizi de siliciu, calciu, magneziu și aluminiu. Orice sinterizat - un corp Multiminerale format din mai multe minerale. Deoarece în cursul normal al procesului de o mare parte a încărcăturii trece prin topirea, formarea compoziției fazei a aglomeratului are loc în condiții complexe de neechilibru de răcire rapidă a topiturii eterogene.

Aproximativ 97% din aglomeratul din lume (peste 500 de milioane de tone) este produsă pe mașini transportoare sinter. Mașini de acest tip sunt utilizate pe scară largă în multe țări. În prezent, peste 1000 aglolent capacitate totală de peste 500 mln. Tone de aglomeratului din lume pe an. Aglomerarea de producție externă începe secolul XXI, echipat cu puternic zona de sinterizare aglomashiny de 400-600 m 2 pe bază de Spekatelnye lățime cărucior de 5.0 m. Performanța unei astfel de mașini de până la 20 de tone pe zi aglomeratului. În brazilian firmeCST (CompanhiaSiderurgicadeTubarao) opereaza aglomashiny 484 m 2, cu o suprafata de sinterizare a lumii cel mai mare cărucior Spekatelnye lățime (5,5 m). Capacitatea sa este de aproximativ 6,5 milioane de tone de sinter pe an.

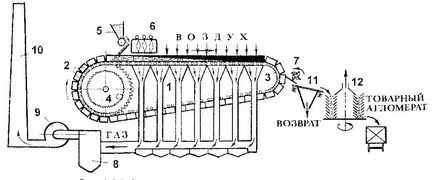

Masina de sinterizarea pe un transportor (Fig. 4.6 până la 5) este continuă și este transportat camere de vid ramurilor sale de lucru. Mașină de bandă de sinterizare este un circuit închis în mișcare cărucioare Spekatelnye (paleți) care se deplasează de-a lungul șinelor de ramura superioară orizontală a mașinii de lucru sub acțiunea dispozitivului de acționare 12 Stele și fundul înclinat șine (2-3 °) ramuri singură mașină într-o poziție inversată prin acțiunea componentei orizontale a propriei lor greutate.

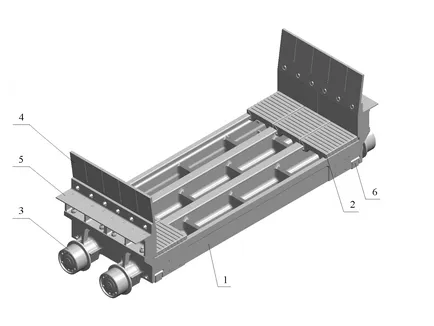

Mașini moderne de sinterizare sunt echipate cu asteriscuri descărcare și să aibă o sucursală orizontală a unui burlac. Capturați trăsuri Spekatelnye cu ramuri simple și transportarea acestora la ramura superioară a mașinii de lucru este, de asemenea, realizată prin intermediul dispozitivului de acționare Stars. mașină modernă Trolley constă dintr-un corp 1, un set de bare de grătar 2, cele patru role 3, 4 laturi, plăci de etanșare talon 5, longitudinal tip placă sigiliu „care se încadrează în greutate“ 6 (fig. 4.6 -4).

Fig. 4.6-4. Spekatelnye mașină de sinterizare cărucior

Fig. 4.6-5. Mașini de sinterizare Conveyer

1 - camera de vid; 2 - cărucior spekatelnye; 3 - ghidare de mișcare cărucioare Spekatelnye; 4 - pinionul de antrenare; Dispozitiv de 5-încărcare; 6 - cuptor cu aprindere; 7 - sinter concasor; 8 - colector de praf; 9 - extractor; 10 - țeavă; 11 - vibratoare ecran; 12 - Cooler

Pe un cadru de oțel fiecare camion Spekatelnye montate trei rânduri de grătare. Astfel, numărul de trăsuri de pe mașina se deplasează grătarul. În timpul deplasării cărucioarele de ramură de lucru trec peste camera de vid conectată printr-o conductă de colectare cu exhaustor. etanșare specială previne aspirarea aerului în camera de vid, prin îmbinarea de paleți în mișcare. căruțe Spekatelnye muta de-a lungul ramuri ale mașinii de lucru, unul după altul, fără pauze sau lacune. aer între cărucioarele în camera de vid supt este eliminat. De stabilire a unui strat protector (pat) și taxa pe căruciorul se deplasează făcut dispozitive speciale de încărcare 5. Taxa de aprindere este realizată cu o vatră gaz staționară 6. Sub zona montană incendiare a arderii combustibilului solid este în poziția cea mai înaltă. Deoarece mișcarea paletelor zona de ardere cade spre grătarului, trecerea întregului strat sinterizat timp de 10-30 min (în funcție de înălțimea stratului și viteza de sinterizare verticală). În momentul în care patul ajunge la stratul căruciorului zona de ardere intră în partea rotunjirii de evacuare bandă formată de șine speciale cu came, și răstoarnă tortul sinter finit este descărcată în concasor 7, apoi crashing 11 și un răcitor 12.

mașină de sinterizare Performanța este direct proporțională cu pătratul sinterizării sale, viteza verticală a sinterizării sarcină și randamentul sinterizat din sinter:

în care Q-productivitate, t / h; Vsp - viteza de sinterizare verticală împărțită la înălțimea patului inițial, mm / min; SH - densitatea în vrac a lotului, t / m 3; εs - cake randament de încărcare, m / m taxei; - randament de aglomeratului% din tort.

Viteza de sinterizare verticală se numește de obicei viteza medie a undei termice prin maximele temperaturii stratului:

în care Vsp - viteza de sinterizare verticală, mm / min; H- înălțimea stratului amestec, mm Temperatura τ- timp maxim de deplasare a undei termice din stratul superior unui strat de suprafață sau pat la grătar cărucior Spekatelnye, min.

Viteza de sinterizare verticală în timpul funcționării normale a procesului depinde de rata de filtrare a aerului printr-un strat și termică proprietăți ale materiilor prime:

unde K - factor în funcție de proprietățile taxei; Cr - căldura specifică medie a gazului în etapele inferioare de schimb de căldură; Ssh.k - capacitate medie de căldură aparentă a taxei; ωg - viteza gazului prin stratul de filtrare. Cel mai important parametru determinarea vitezei de sinterizare verticală - viteza aerului prin stratul de filtrare - permeabilitatea la gaz de încărcare determinată sub vid și mașina grătar. În general, dependența ratei de filtrare a aerului a parametrilor menționate este dată de:

în care R - cantitate sub strat de vid; -coeficient de strat rezistență hidraulică; dekv diametru mediu i- de șarjă de granule, iar porozitatea stratului, respectiv, G - densitatea gazului.

Eliminarea aglomeratul adecvate cu unitatea de suprafață mașină de sinterizare se numește productivitatea specifică (t / m 2 h). Aglomerarea este modul cel mai productiv la aglomerare. Productivitatea cuplări specifică ajunge la -2.0 1,5 t / m 2 h.